Au cœur du développement

Toutes les Porsche ont la même origine : le Centre de développement de Weissach, petite localité située aux portes de Stuttgart. À moteur électrique ou thermique, vouées à la route ou destinées à la course, les voitures naissent à l’abri des regards. Christophorus lève le voile sur les lieux les plus secrets de ce site qui s'étend sur une centaine d'hectares.

Modèles Porsche 718 Cayman

Consommation de carburant en cycle mixte : 11,1–8,9 l/100 km

Émissions de CO2 en cycle mixte : 251–201 g/km (actualisation 12/2020)

Les données mentionnées dans ce magazine peuvent différer selon les pays. La consommation et les émissions de CO2 ont été mesurées conformément à la nouvelle procédure WLTP.

Réalisation des maquettes

D’abord avec de l’argile, puis avec des pièces en plastique fraisées et des pièces issues de divers procédés de prototypage rapide : étape après étape, la réalisation des maquettes permet de donner forme aux idées du département de conception. « Rendre les idées tangibles » : au départ, pour illustrer les proportions du futur modèle, les maquettistes utilisent des blocs de matière plastique de différentes formes. Mais la première visualisation se fait toujours avec de l’argile synthétique, une sorte de pâte à modeler de couleur brune.

Cette argile se caractérise par la rapidité avec laquelle elle permet de modifier les formes. Son modelage exige une grande dextérité. La forme est ensuite affinée au cours du processus ultérieur de développement. Une opération délicate, car les lignes extérieures de la voiture déterminent l’aérodynamique. Des maquettes de carrosserie sont réalisées pour étudier l’écoulement d’air avant la validation définitive de la conception. Les joints, les entrées d’air et les passages de roues sont pratiquement dans leur état définitif avant le passage à la série. D’autres étapes de développement suivront dans la soufflerie voisine.

Conception

Développer les idées et les amener rapidement au stade décisionnel, telle est la mission du département de conception. Les esquisses sur papier ou tablette constituent le point de départ. Le dessin bidimensionnel est suivi de l’élaboration d’un modèle tridimensionnel, d’abord à l’aide d’un logiciel de conception dans l’espace virtuel, puis sous forme de maquette physique. Les concepteurs, les maquettistes et les experts en aérodynamique sont hébergés dans le même bâtiment, ce qui contribue à la fois à la communication entre les différents corps de métier et à la préservation du secret. Au-delà de la forme de la caisse, le studio de conception s’attache aussi à concevoir l’aménagement intérieur, qui va des dimensions de base aux détails les plus fins comme les coutures des sièges.

Là aussi, la validation finale se fait sur la base de maquettes physiques. C’est pourquoi le département emploie aussi des artisans. D’autres experts testent ce qu’il est convenu d’appeler l’expérience utilisateur, un domaine qui inclut les mondes virtuels de Porsche Connect. Grâce à la culture du dialogue instaurée au sein des équipes Porsche, le design et la technique mais aussi l’aménagement intérieur et les lignes extérieures sont en parfaite harmonie. Ce n’est pas pour rien que le chef de la conception ne dispose pas d’un bureau classique, mais d’une longue table, où se côtoient toutes les disciplines.

Fonderie

Même si la plupart de ceux qui travaillent à Weissach l’ignorent, le Centre de développement possède depuis 1971 sa propre fonderie, située dans le bâtiment 1, juste derrière l’ancienne entrée principale. Chaque jour, à une heure et demie, le même rituel se répète entre ses murs : la coulée. Après qu’un mélange de métaux, appelé « alliage » par les techniciens, a été fondu, conditionné et contrôlé, la masse en fusion, dont la température dépasse les 700 °C, est versée dans des moules de sable. Les outils nécessaires à la réalisation des moules sont développés et fabriqués en interne par les maquettistes. Les pièces extraites des moules par le maître de fonderie peuvent être des carters de moteurs électriques de la taille d’un tambour de machine à laver comme de fines pièces de carrosserie en filigrane.

Il s’agit souvent de pièces pour des modèles qui n’existent pas encore. Grâce à la fonderie, les prototypes peuvent être testés à un stade précoce de leur développement avec des composants haute résistance, présentant la qualité d'une pièce produite en série. Cela ne serait pas possible avec un procédé d’impression 3D limité à quelques matériaux, car Porsche modifie en permanence les alliages spéciaux destinés aux composants fortement sollicités. De petites variations dans la composition d’un alliage peuvent avoir un effet positif sur la résistance aux chocs, sans augmenter pour autant le poids de la voiture. Avec la fonderie intégrée au Centre de développement, cette expertise dans le domaine des matériaux ne sort pas des murs de l’entreprise.

Mesure de la surface frontale

Optimiser l’écoulement de l’air sur la carrosserie, tel est le but du département chargé d’étudier l’aérodynamique. La résistance à l’avancement de la voiture due à la poussée frontale de l’air est exprimée par le coefficient de traînée, appelé Cx. Pour pouvoir calculer cette valeur à partir des données obtenues en soufflerie, il faut mesurer avec précision la surface frontale du véhicule.

La résistance à l’air et, par conséquent, la consommation de carburant ou de courant du véhicule dépendent largement de cette mesure. La détermination de la surface frontale avec une tolérance de seulement 1,5 pour mille nécessite un équipement spécial qui fonctionne selon le principe du théâtre d’ombres. Une barre lumineuse générée par des diodes électroluminescentes vertes se déplace deux fois lentement sur l’ensemble de l’avant du véhicule. Le contour est reproduit sur un écran parfaitement parallèle situé derrière la voiture. Une caméra vidéo filme l’écran. Les enregistrements sont ensuite assemblés en une seule image par l’ordinateur et un programme de traitement d’image calcule la surface frontale à partir de ces données.

Chambre climatique

Un froid arctique de -40 °C ou une chaleur torride de +90 °C comme à l’intérieur d’une voiture garée en plein soleil dans l’Arizona, telles sont les températures plutôt inconfortables qui règnent au sein des quatre chambres climatiques de Weissach. Chaque nouvelle voiture de sport doit affronter plusieurs fois ces conditions difficiles au cours de son développement. Chacune est non seulement soumise à ces températures extrêmes, mais doit également subir toute une série de tests d’endurance supplémentaires.

Exemple : après une nuit passée à -18 °C, les vitres sont aspergées d’eau avec un pistolet à peinture. Le moteur est ensuite mis en marche. Au bout d’un temps défini, le pare-brise avant doit être dégivré. D’autres tests visent à garantir que le grand écran central dans l’habitacle reste bien lisible même à +40 °C et en plein soleil, les rayons solaires étant générés ici artificiellement. Ils peuvent viser aussi à s’assurer que les poignées de porte ne se bloquent pas à -40 °C. Dans la soufflerie climatique voisine, la conduite dans des conditions de températures extrêmes, comparables à celles rencontrées sur le redoutable col Towne, dans la vallée de la Mort (pente d’environ 6 % sur 27 km), peut être simulée sur un banc d’essai à rouleaux. Un pilote de banc d’essai expérimenté est assis au volant. Les véhicules électriques doivent passer pratiquement les mêmes tests que leurs homologues à moteur thermique.

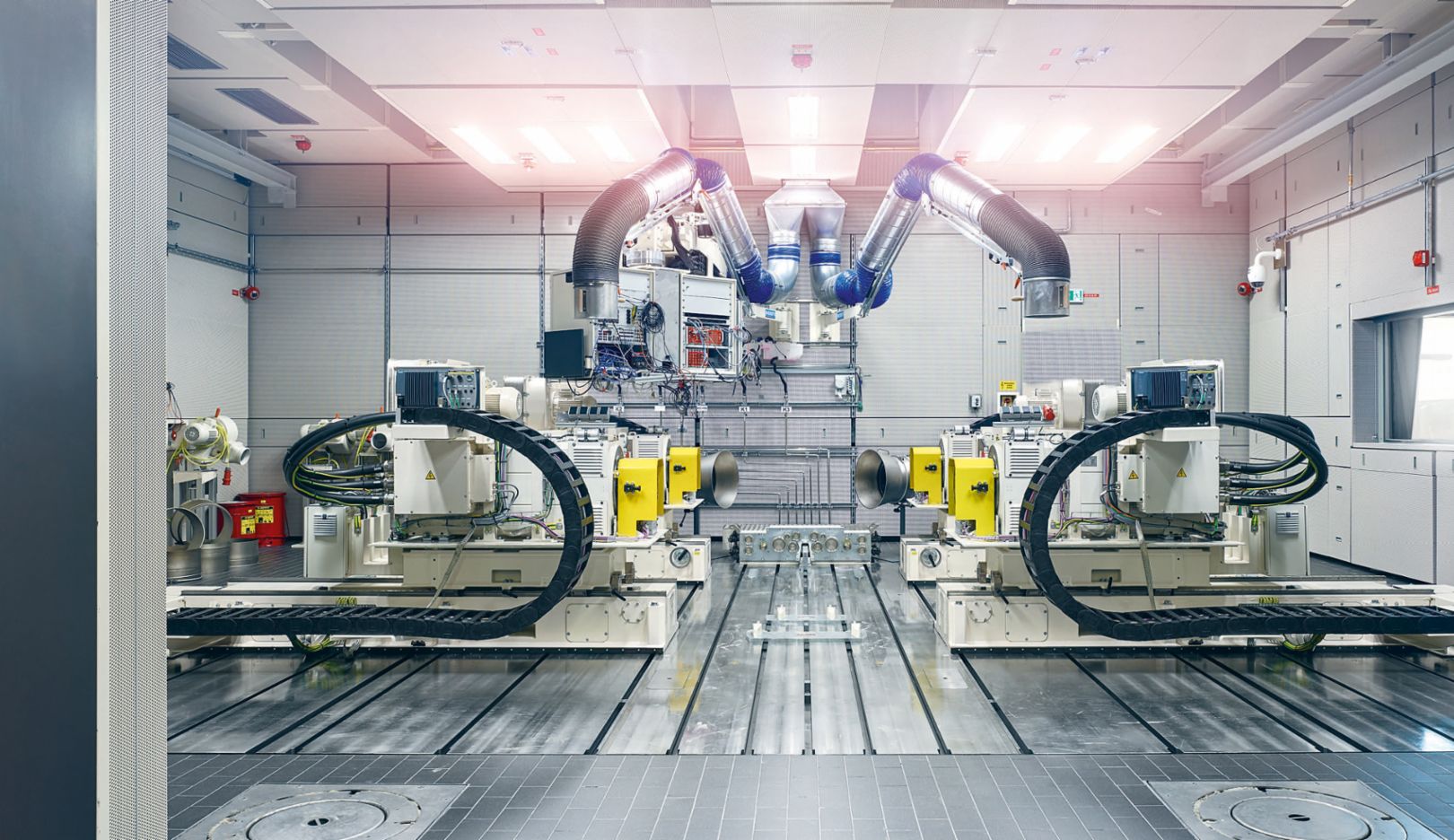

Soufflerie aéroacoustique

Effectuer des mesures réalistes sur un prototype secret à 300 km/h : tel était l’impératif auquel devait répondre la nouvelle soufflerie mise en service en 2015. La clé du succès réside dans un système de tapis interchangeables défilant sous le véhicule afin de simuler avec un maximum de réalisme les flux d’air sous le plancher et dans les passages de roues. Mais pour les occupants, les facteurs déterminants sont non seulement la portance, positive ou négative, et la résistance de l’air, mais aussi le bruit du vent. Cet aspect prend une importance grandissante avec la multiplication des moteurs électriques si discrets.

Désormais, les experts de Porsche consacrent environ une mesure sur six à l’aéroacoustique. Un champ de mesure comportant quelque 600 microphones est placé à cet effet à côté et au-dessus du véhicule, générant une sorte de photo acoustique qui permet de localiser avec précision les sources de bruit gênantes. La question du rétroviseur extérieur, qui se trouve dans le flux d’air, est particulièrement délicate. Si les conditions optimales ne sont pas atteintes, les aérodynamiciens, les acousticiens, les carrossiers, les ergonomes et les designers se réunissent dans la salle de contrôle et cherchent ensemble des solutions. Les experts, des hommes et des femmes hautement spécialisés, utilisent littéralement 24 heures sur 24 la soufflerie aéroacoustique et les autres souffleries de moindre taille.

Bâtiment d’essai des moteurs

De plus en plus de véhicules sont électrifiés à Weissach. La moitié des 18 bancs d’essai du nouveau bâtiment d’essai des groupes motopropulseurs, mis en service en 2019, sont dédiés au test des moteurs et des transmissions plus ou moins fortement électrifiés. Le banc d’essai combiné haute tension développé en interne est véritablement unique. Il permet de tester simultanément le groupe motopropulseur complet, soit les moteurs des trains avant et arrière, l’électronique de puissance associée et la transmission, et la future batterie haute tension de série. La batterie se trouve dans une capsule de sécurité climatisée située sous le banc d’essai proprement dit, car elle est testée avec des cycles d’essai typiques de Porsche sur toute la plage de puissance.

Le comportement de la charge est tout aussi important, notamment lorsqu’il s’agit d’absorber et de restituer très rapidement une grande quantité de courant. Le nouveau bâtiment d’essai est équipé à cette fin des technologies de recharge les plus diverses utilisées à travers le monde. Les neuf bancs d’essai pour moteurs thermiques sont également conçus dans une optique de durabilité : un système d’alimentation flexible permet ainsi de tester des e-carburants, ces carburants produits avec de l’électricité décarbonée. Pour les opérateurs travaillant sur les bancs d'essai, moteurs de série et moteurs de course se côtoient au quotidien.

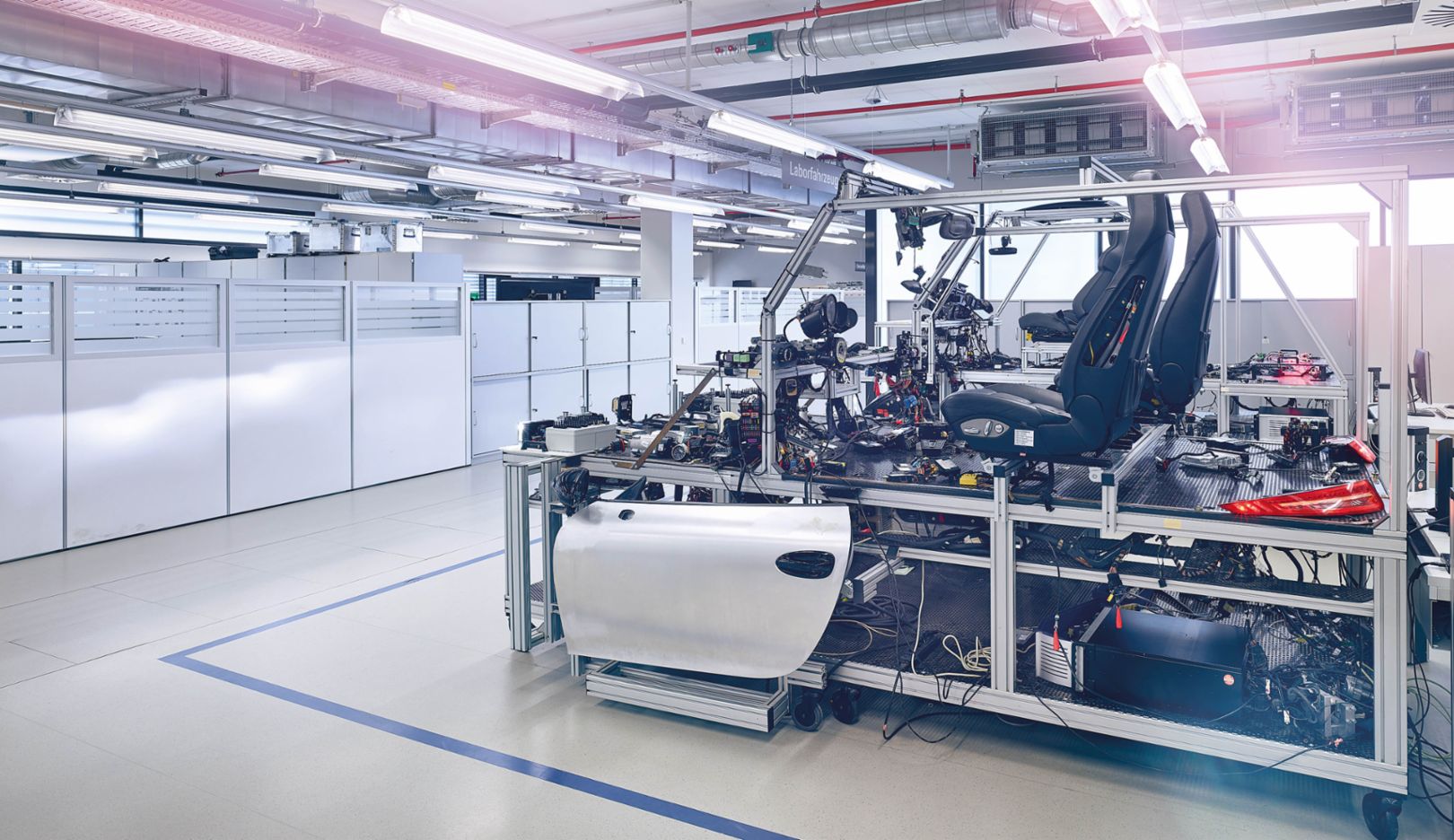

Intégration électronique

La Maison des essais n’est pas une maison à proprement parler, mais un étage du Centre d’intégration électronique. Cette appellation est toutefois justifiée, car c’est ici que les spécialistes de différents domaines testent, sous un même toit, l’ensemble des équipements électroniques, des lève-vitres aux systèmes d’assistance à la conduite, pour s’assurer de leur bon fonctionnement. Pour permettre la réalisation de ces tests à un stade précoce, bien avant l’essai sur route du premier prototype, les développeurs font appel à des bancs d’essai dits Hardware-in-the-Loop. L’unité de commande et d’autres composants, comme les phares ou le volant, sont reliés à un puissant ordinateur de la taille d’une armoire, qui simule une conduite réelle, en intégrant les situations dangereuses et les réactions du conducteur.

L’ordinateur enregistre précisément la manière dont l’unité de commande réagit, par exemple si elle active correctement et assez rapidement la fonction souhaitée. Mais cela ne suffit pas aux perfectionnistes qui œuvrent au sein de la Maison des essais : pour savoir si l’interaction entre les différents composants électroniques de bord fonctionne parfaitement, ils embarquent toutes les unités de commande dans un véhicule-laboratoire qui assure leur connexion au faisceau de câbles d’origine. Seuls les composants ayant passé avec succès ces tests peuvent subir ensuite un essai en conditions réelles.

Garage pour les prototypes

La route qui mène à la validation définitive et au lancement en production est longue. Le prototypage est une étape obligatoire. Il existe actuellement plus de 1 900 modèles de développement Porsche, qui sont soumis à différents niveaux de camouflage et obligations de secret. À Weissach, ils sont répartis en trois catégories : les préprototypes, les prototypes et les modèles de présérie. Les modèles de développement sont appelés familièrement les « mulets ». Tous ces modèles sont enregistrés par voie numérique. Les modèles camouflés sont dotés d’un transpondeur qui leur permet d’accéder au garage destiné aux prototypes. Les personnels qui veulent pénétrer dans ce sanctuaire du futur doivent aussi être munis d’une autorisation qui sera vérifiée par voie électronique.

Le plus ancien de ces parcs de stationnement est situé juste à côté de l’entrée principale du Centre de développement. Il offre 255 places sur huit niveaux, mais ce n’est pas suffisant. Un autre parking situé sur la commune voisine d’Hemmingen propose quant à lui 120 emplacements. Comme cela ne suffit toujours pas, un nouveau parking est en cours de construction. Il offrira 1 147 places sur 15 niveaux et quelque 400 bornes de recharge. Cela permettra de créer, sur les étages du parking de Weissach, des espaces de présentation qui pourront être utilisés par les ingénieurs pour leurs contrôles de mise en service ou leurs validations d’essais. Lorsque les modèles de présérie, qui représentent la phase de développement la plus avancée, ont terminé leur exigeant parcours, ils sont souvent réutilisés pour le préprototypage de nouveaux modèles à venir.

Sport automobile

ABS, aérodynamique, technologie 800 V, boîte PKD, turbo : si le sport automobile a toujours été un grand pourvoyeur d’innovations pour les modèles de série, la pression de la concurrence est incontestablement l’accélérateur de la course au développement. Dans la quête de résultats rapides en compétition, les ingénieurs peuvent explorer des voies nouvelles sans la contrainte de la production à grande échelle. Ainsi, ils peuvent travailler sur des matériaux exotiques et concevoir des solutions coûteuses.

Porsche met à profit son expertise en compétition automobile pour innover tous azimuts, parfois dans des domaines inattendus. C’est le cas de la logistique. Les épreuves automobiles se succédant à un rythme effréné partout dans le monde, la moindre vis utilisée sur les voitures de course doit pouvoir faire l’objet d’une traçabilité. Les experts en logistique ont donc développé un outil sur base SAP : le Porsche Racing System. Cette application permet de consigner chaque détail, par exemple les données relatives à un moteur d’essuie-glace. Tous les outils utilisés par l’équipe TAG Heuer Porsche de Formule E, les boîtes de vitesse de rechange pour les modèles GT ou encore les pièces détachées pour des modèles historiques du Mans peuvent être retrouvés facilement. Le département Compétition assure ainsi en toute fiabilité la logistique auprès des écuries d’usine et des teams privés. Les modèles de série bénéficient du potentiel des équipes du sport automobile, notamment lorsqu’il s’agit de produire un concept dans des délais extrêmement courts ou de résoudre des tâches logistiques très complexes.