Materiali del futuro

È meglio realizzare un’idea che continuare a sognarla. Proprio così agiscono gli esperti dello sviluppo Porsche: trasformano in tecnologia concreta ciò che oggi appare inconcepibile

Porsche 911 Carrera T

Emissioni CO₂ (combinato): 215–193 g/km

Consumo combinato: 9,5–8,5 l/100 km

Classe di efficienza: G

Porsche 911 GT2 RS

Emissioni CO₂ (combinato): 269 g/km

Consumo combinato: 11,8 l/100 km

Classe di efficienza: G

(Stato 2018)

Non salta subito agli occhi l’innovazione: Philipp Kellner ha poggiato sul tavolo un pezzo pressato in lamiera d’acciaio. L’esperto Porsche del reparto Creazione e Pre-sviluppo del Centro di Ricerca e Sviluppo di Weissach spiega che il pezzo verrà montato in basso a livello del listello battitacco, riprenderà la cerniera della portiera per poi racchiudere più in alto il parabrezza lateralmente. Il componente è un montante A che, dalla prospettiva anteriore del veicolo, rappresenta la prima, importante verticale della carrozzeria. Nella maggior parte dei casi, forma l’abitacolo di una vettura insieme ai montanti B e C ed è quindi estremamente importante per la sopravvivenza. Soprattutto in veicoli aperti come Cabriolet e Roadster, il montante A garantisce ai passeggeri lo spazio necessario per sopravvivere in caso di ribaltamento.

Nella struttura in lamiera d’acciaio si inserisce perfettamente un altro profilo in acciaio ad alta resistenza. Questo pezzo di metallo poco appariscente è in realtà il risultato della più alta arte ingegneristica: esso infatti ha uno spessore variabile più sottile alle estremità e più massiccio al centro.

La spina dorsale invisibile

Il metallo super robusto è circondato e sostenuto dall’interno da una plastica nera con rinforzi a losanga. «Ciò che non si può vedere ad occhio nudo è che fra la plastica rinforzata con fibre di vetro corte inserite allo stato liquido e il metallo ultraresistente ci sono due strati di tessuto in fibra di vetro termoplastico. La chiamiamo lamiera organica», spiega Kellner. Nel loro insieme i diversi componenti formano il montante A 3D ibrido, un nuovo tipo di costruzione ibrida inventato da Porsche. Il vantaggio di questa innovazione? In caso di ribaltamento esso non si piega, esattamente come gli attuali montanti A delle cabriolet con tubi in acciaio ad alta resistenza; offre dunque le stesse prestazioni pur pesando cinque chili in meno. «La carrozzeria leggera del futuro combina diversi materiali leggeri come l’acciaio ad alta resistenza, l’alluminio, il magnesio e la plastica rinforzata con fibe di vetro. I nuovi metodi di costruzione ibrida sapranno trovare il loro impiego», afferma Mathias Fröschle, direttore del reparto creazione e Pre-sviluppo. Per Porsche la sicurezza dei passeggeri è molto importante. Ora vi contribuisce la nuova costruzione 3D ibrida: una soluzione ancora più leggera e poco più costosa delle precedenti.

Montante A 3D ibrido

Un inserto in acciaio ad alta resistenza rivestito con un tessuto termoplastico rimodellato in fibra di vetro e colato in plastica rinforzata con fibre di vetro corte sostituisce il classico tubo in acciaio. L’effetto: il montante A è in grado di resistere ai ribaltamenti come gli attuali tubi pur avendo un peso inferiore. Grazie all’ottimizzazione della struttura di sostegno, realizzata con nervature in plastica, il nuovo montante non si piega, ma cede ammortizzando gli urti. La sperimentazione di questa nuova tecnologia sarà portata a termine entro l’anno in modo che possa essere impiegata nella carrozzeria leggera Porsche del futuro

Pedale del freno

I guidatori dell'attuale Panamera e della 918 Spyder trovano fin d’ora nella zona vano piedi della propria vettura sportiva ciò che si potrebbe nascondere nel montante A del futuro. Il pedale dei freni è infatti realizzato con la medesima lega termoplastica

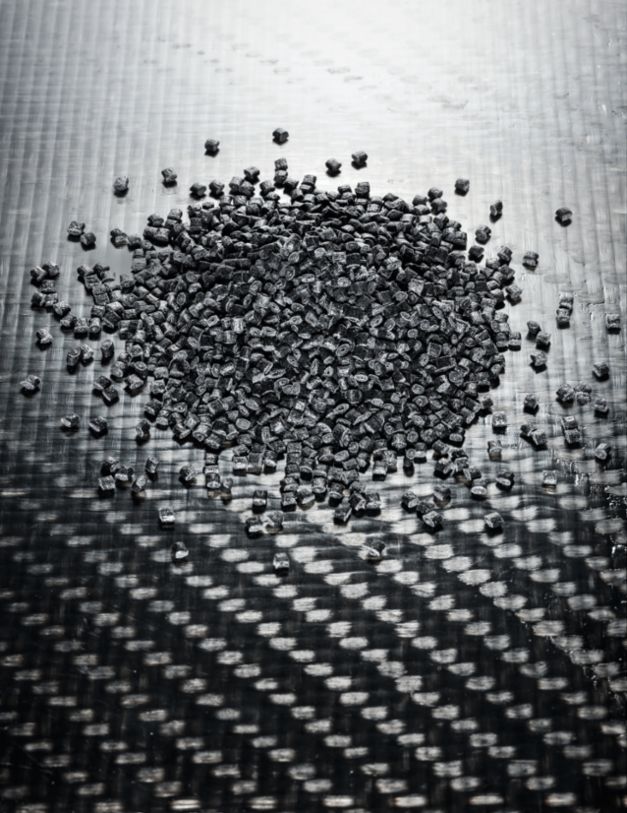

Polvere in acciaio inossidabile

Finora si potevano realizzare forme complesse solo in fonderia. Oggi i cosiddetti metodi di produzione additiva rivoluzionano il modo di pensare: un laser fonde la polvere strato dopo strato creando quasi ogni forma desiderata

Chi guida una 918 Spyder o una nuova Panamera può ammirare la base di questa ricerca guardando il pedale del freno, laddove brillano fibre nere. Molti pensano sia fibra di carbonio. Ma Edgar Grundke del reparto Sviluppo Pedali e Azionamento Porsche scuote il capo: «Si tratta di rivestimenti in fibra di vetro la cui forma risulta da un trattamento termico. Sotto c’è una struttura in plastica rinforzata con fibra di vetro». Cioè, quello che in futuro può contribuire a rendere più resistenti i montanti A. «È un materiale monovarietà, più leggero del metallo e alla lunga molto stabile», spiega Grundke. «Finora nessuno ha osato avvicinarvisi per la produzione in serie. Siamo i primi produttori al mondo a fare in questo modo». In futuro il nuovo pedale del freno verrà impiegato anche in altri modelli. Nella sua voce risuona l’orgoglio. Coraggio Porsche che ripaga. Lo conferma anche Hendrik Sebastian che lavora al reparto Gestione Innovazione e Pre-sviluppo di Weissach. Qui non solo confluiscono le fila dei vari reparti Pre-sviluppo, ma si creano nuove idee per il futuro, si valutano i risultati delle ricerche e si osservano le tendenze. Le domande poste da questo reparto sono simili a quelle rivolte alla sfera di cristallo: cosa vogliono i clienti fra cinque, dieci, quindici anni? Quali tecnologie abbiamo a disposizione? Si deve saper pensare in astratto e disporre di grande immaginazione, ma si deve anche perseverare sulla via che conduce alla realizzazione dei progetti. I ricercatori Porsche seguono una massima molto precisa e Sebastian spiega così uno degli scopi del reparto: «Prestazioni eccellenti in tutte le situazioni di guida poiché con le nostre auto sportive forziamo sempre i limiti di ciò che è fattibile a livello tecnico. È indispensabile ideare nuovi materiali e nuovi metodi di produzione. Solo così possiamo essere sicuri di creare per i nostri clienti un valore aggiunto sostenibile».

«Con le nostre auto sportive forziamo i limiti di ciò che è fattibile a livello tecnico. Per questo è indispensabile ideare nuovi materiali e nuovi metodi di produzione» Hendrik Sebastian

Per quanto riguarda la scelta dei materiali e i possibili metodi di produzione, gli esperti dello sviluppo ottengono il supporto dei collaboratori del reparto Tecnologia dei materiali, sotto la guida di Stephan Schmitt. Quando si ha un’aspirazione del genere, è d’obbligo guardare al di là del proprio naso. Un esempio: la maggioranza degli smartphone impiegano il cosiddetto Gorilla Glass, un vetro stratificato ultrasottile e resistente con ottime qualità ottiche. «Nella 918 Spyder con pacchetto Weissach abbiamo installato per la prima volta una piccola lastra realizzata con un materiale simile, cioè una lastra di vetro stratificato composta da due strati di vetro ultrasottile e una pellicola intermedia». Markus Schulzki del reparto Pre-sviluppo tiene in mano una lastra della grandezza di circa 20x20 cm. Si tratta del lunotto posteriore situato fra le staffe dietro i sedili della 918 più sportiva. La lastra è incredibilmente leggera. Se la si tocca, emette un suono che ricorda quello della plastica. «Molti credono sia plastica», sostiene Schulzki, «ma è vetro. Fin qui si è trattato di un giochetto, ora siamo molto più avanti». Nell’attuale Porsche 911 GT2 RS e nella 911 Carrera T sia i finestrini laterali che il lunotto posteriori sono realizzati in vetro a strati ultrasottile, poiché ora, grazie a Porsche, sono disponibili anche finestrini ricurvi. Fino a poco tempo fa mancavano le conoscenze tecniche per realizzare una cosa del genere. A tutto ciò si aggiungono una protezione quasi totale ai raggi ultravioletti e un miglior isolamento sia termico che acustico. «Vengono filtrate le frequenze alte causate dal vento, ma non quelle basse. In questo modo si possono sentire più chiaramente i suoni – per esempio il bellissimo sound emesso dal motore boxer a sei cilindri». Markus Schulzki non fa segreto della sua preferenza per gli aggregati classici.

Rivoluzione vitrea negli interni

Con lo smartphone la tecnologia delle comunicazioni ha fornito all’industria automobilistica un materiale che può diventare portatore di informazioni anche all’interno dei veicoli. Oltre a realizzare componenti per gli esterni, il team di Mathia Fröschle sviluppa infatti anche soluzioni per gli interni. La sua visione: «Una console centrale la cui superficie curva è interamente realizzata in vetro a strati ultrasottile. Grazie alle pellicole nascono display ed elementi di comando che corrispondono ai desideri di autista e passeggeri. Con un comando gestuale si attiva il menu e con un feedback tattile trasmesso tramite i contatti nel vetro, si riceve la conferma che l’ordine è stato eseguito».

Albero rotore

Con i metodi di produzione tradizionale il cuore di un motore elettrico si produce assemblando diversi componenti. La fusione al laser permette di creare una nervatura al suo interno utilizzando una quantità minore di materiale. L’albero così realizzato pesa decisamente meno degli alberi tradizionali

Finestrino laterale della 911 GT2 RS

Il finestrino laterale ad alta resistenza della Porsche 911 GT2 RS – qui ancora in fase di prototipo – presenta una curvatura in ogni dimensione. Non solo migliora le prestazioni di peso, ma filtra anche il ronzio del vento. Con il 40% in meno di peso

Gorilla Glass

Il vetro stratificato ad alta resistenza si usa per produrre i display di cellulari e portatili. Porsche è la prima casa automobilistica a utilizzare il vetro stratificato di sabbia, vetro riciclato e pellicola di sicurezza. Sempre più nuovi modelli ne sono forniti. Il vetro a strati è infatti più stabile, più leggero, offre maggior protezione contro i raggi UV e in futuro potrebbe addirittura contenere funzioni di visualizzazione

Hendrik Sebastian e i suoi colleghi riescono ad immaginare innumerevoli applicazioni: «Forme totalmente nuove, finestrini e display con visualizzazione di realtà aumentata. I passeggeri vedono un antico castello attraverso i finestrini, toccano la superficie di vetro, una telecamera laterale rileva il castello, confronta l’immagine con le informazioni disponibili in internet e le fornisce in tempo reale sul finestrino accanto al castello reale». La pellicola fra gli strati di vetro funge da schermo. Non siamo nel regno della fantascienza, ma nello stato dell’arte della ricerca. È possibile anche oscurare i finestrini a seconda dell’intensità dei raggi solari o dei desideri dei passeggeri.

Porsche in fibra vegetale

Porsche è attiva anche nel campo della ricerca di elementi per gli interni realizzati con materie prime rinnovabili. «Già esistono dei pannelli per portiere in fibra vegetale, ma ancora non soddisfano le esigenze di un costruttore di qualità come siamo noi», riassume Fröschle. Ma ben presto Porsche disporrà di pezzi convincenti da tutti i punti di vista. «Nemmeno nel 2048 ci sarà una Porsche realizzata interamente con alghe o con fibre vegetali, ma i temi sostenibilità e riciclaggio saranno sempre più importanti», di questo Sebastian è sicuro, «l’importante è tenere in considerazione non solo i nuovi materiali, ma anche i nuovi metodi di produzione, come per esempio la produzione additiva».

Con ciò si intende ciò che generalmente viene definita stampa 3D, la specialità di Falk Heilfort e Frank Ickinger del reparto Pre-sviluppo motore, i quali ci presentano un corpo cilindrico. Si tratta dell’albero rotore di un motore elettrico che trasmette alla trasmissione la coppia generata elettromagneticamente – dunque l’albero motore di un motore elettrico. «Quest’albero rotore è realizzato con un acciaio speciale», spiega Heilfort. Accanto all’albero vi è un tubicino in vetro con una polvere grigia sottilissima: materiale ultrasottile alla base dell’elemento massiccio. All’interno di una camera bianca si cosparge la polvere su una superficie, la si fonde con un laser per formare giunzioni solide, si distribuisce poi un ulteriore strato di polvere che viene nuovamente fuso. Strato per strato. «Nasce» così, dalla polvere, un albero rotore lungo circa 50 centimetri. Rispetto ad un pezzo lavorato alla fresa e al tornio, il procedimento presenta diversi vantaggi: un minor uso di materiali, il riutilizzo immediato della polvere in eccesso, la realizzazione di forme complesse. L’albero rotore ha nella parete interna una nervatura che lo rende più stabile.

Creare forme del genere al tornio non sarebbe possibile. Per ottenere lo stesso risultato si dovrebbe prima fondere una parte dell’albero e poi saldarlo nella giusta posizione. «Questo pezzo, invece, è più stabile, più leggero, più rigido e con una trazione migliore», Ickinger elenca i vantaggi. Gli svantaggi finora: «Oggi ci vogliono almeno 13 ore per stampare un albero così». È per questo che la produzione in serie non è ancora stata pianificata, tuttavia questa tecnologia rivoluzionerà la propulsione. Hendrik Sebastian aggiunge: «La produzione additiva rivoluziona il modo di produrre elementi costruttivi. Possiamo sperimentare e ottimizzare i pezzi più velocemente aumentando significativamente le prestazioni. Sono innovazioni di prodotto e di processo uniche nel loro genere e il cui potenziale è lungi dall’essere esaurito. Si devono affrontare ancora molte sfide – ma non saremmo Porsche se non fossimo in grado di superarle». I sottili canali di raffreddamento ricurvi posti al centro del pezzo rappresentano una tale innovazione di prodotto e di processo. «Le nostre ricerche contribuiranno ben presto alla creazione di aggregati più compatti e dalle prestazioni migliori». Di questo Heilfort è sicuro.

Nessuna Porsche in materiali rinnovabili, nessun’auto sportiva realizzata con una stampante 3D: nel 2048 Porsche sarà composta da diversi materiali monovarietà, creati su misura per impieghi puntuali. L’acciaio e l’alluminio verranno integrati sempre più e sempre meglio da materiali che permettono di puntare su miglioramenti in ogni dimensione. Per far ciò sono necessari delle visioni, la passione per la ricerca e il coraggio per le novità. Gli esperti di Weissach dispongono già oggi di tutto questo.