Matériaux du futur

Passer du rêve à la réalité : les ingénieurs en recherche appliquée de Porsche s’attachent chaque jour à relever ce défi. Leur mission : traduire les idées en innovations technologiques concrètes.

Porsche 911 Carrera T

Émissions de CO2 (cycle mixte) : 215–193 g/km

Consommation en cycle mixte : 9,5–8,5 l/100 km

Classe énergétique : G

Porsche 911 GT2 RS

Émissions de CO2 (cycle mixte) : 269 g/km

Consommation en cycle mixte : 11,8 l/100 km

Classe énergétique : G

(actualisation 2018)

À première vue, l’innovation ne saute pas aux yeux : Philipp Kellner pose une pièce emboutie en tôle d’acier. Plus tard, elle sera montée au niveau du seuil de porte, accueillera les charnières de porte et enserrera le pare-brise, explique l’expert du département Pré-développement Structure de caisse chez Porsche, à Weissach. Il s’agit du montant avant. Cette pièce est le premier élément vertical en saillie dans la structure de la caisse. Elle revêt donc une importance majeure, car elle contribue, avec le pied milieu et le montant arrière, à donner la forme à l’habitacle sur la plupart des voitures. Sur les cabriolets et les roadsters, le montant de pare-brise protège l’espace de survie des passagers en cas de tonneau. Le profilé en fine tôle d’acier intègre un autre profilé en acier haute résistance avec une très grande précision. Si discrète de prime abord, cette pièce métallique est une véritable prouesse technique. Elle offre une épaisseur variable sur toute sa longueur : plus mince vers les extrémités, plus massive vers le milieu.

Une colonne vertébrale invisible

La pièce en métal haute résistance est renforcée de l’intérieur par une structure rhomboïdale en plastique noir. « Il y a une chose que l’on ne voit pas : entre le plastique renforcé de fibres de verre courtes injecté sous forme liquide et le métal, il y a encore deux couches de tissu de fibres de verre thermoplastique. C’est ce que nous appelons de la tôle organique », poursuit Philipp Kellner. Tous ces éléments réunis donnent un montant avant hybride 3D, un nouveau type de construction hybride inventé par Porsche. Son avantage : comme les montants de pare-brise des cabriolets actuels avec tube d’acier haute résistance, il ne se déforme pas en cas de retournement de la voiture et s’avère tout aussi performant malgré son poids allégé de plus de cinq kilos. « La carrosserie légère de demain combinera différents matériaux légers comme l’acier haute résistance, l’aluminium, le magnésium et le polymère à renfort fibre de carbone. À l’avenir, des structures hybrides d’un nouveau type seront employées », souligne Mathias Fröschle, responsable du département Pré-développement Structure de caisse. La sécurité des passagers est une priorité absolue chez Porsche. Les structures hybrides 3D, plus légères et à peine plus onéreuses que les solutions traditionnelles, y contribuent largement.

Montant avant hybride 3D

Un insert en acier haute résistance revêtu de nappes de tissu en fibres de verre thermoplastiques et enrobé de plastique renforcé de fibres de verre courtes remplace le tube d’acier classique. Résultat : le montant de pare-brise résiste tout aussi bien en cas de tonneau, avec un poids considérablement allégé. Grâce à sa structure de renfort optimisée faite de nervures de plastique, il ne se tord pas, mais subit une déformation élastique. Les recherches relatives à cette technologie novatrice s’achèveront dès cette année. Rien ne s’oppose donc à son utilisation dans la carrosserie en construction légère des futurs modèles Porsche.

Pédale de frein

À bord de la dernière Panamera et d’une 918 Spyder, les conducteurs ont sous le pied ce qui constituera le cœur des futurs montants avant : la pédale de frein fait d’ores et déjà appel au même composite thermoplastique.

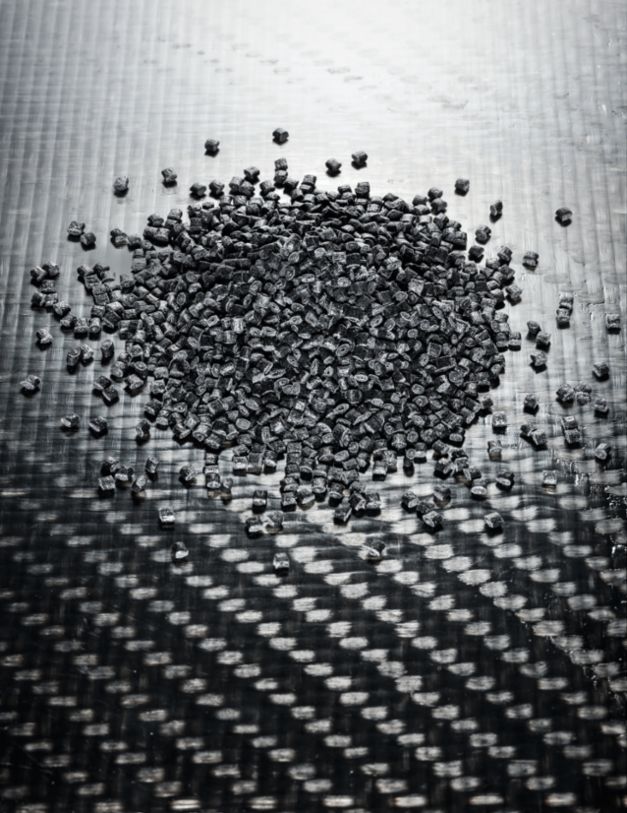

Une poudre d’acier inoxydable ultra-fine

Jusqu’à présent, les formes complexes étaient généralement obtenues par fonderie. Désormais, les procédés de fabrication additive révolutionnent les schémas traditionnels : un laser fait fondre les couches de poudre déposées successivement jusqu’à obtenir la forme souhaitée.

Chaque conducteur de la 918 Spyder et de la dernière Panamera pourrait constater les résultats concrets de cette recherche : il lui suffirait de se pencher pour observer la pédale de frein. Les fibres noires qui scintillent font penser à de la fibre de carbone. Mais Edgar Grundke, du service développement Pédales et commandes à bord chez Porsche, secoue la tête en signe de dénégation : « Il s’agit de nappes de fibres de verre thermoformées dotées d’une armature en plastique renforcé de fibres de verre. » Le montant avant pourrait en bénéficier à l’avenir. « Ce matériau est extrêmement pur, plus léger que le métal et durablement stable », explique Edgar Grundke. « Jusqu’ici, personne n’a osé l’utiliser dans la production en série. Nous sommes le premier constructeur au monde à avoir franchi le pas. » La nouvelle pédale de frein se retrouvera dans d’autres modèles de la marque à l’avenir. La fierté résonne dans sa voix. L’audace de Porsche a une fois encore porté ses fruits. Un avis partagé par Hendrik Sebastian, son collègue du département Gestion de l’innovation et du pré-développement, à Weissach. C’est là que convergent toutes les pistes ouvertes par les services de pré-développement. Et c’est aussi là que prennent forme les idées du futur, que les recherches appliquées sont évaluées et lancées, et que les tendances sont observées. Les questions que se pose ce département relèvent parfois de la boule de cristal : que demandera le client dans cinq, dix, quinze ans ? Quelles seront les technologies disponibles demain ? Il faut non seulement de grandes capacités d’abstraction et d’imagination, mais aussi une persévérance à toute épreuve. Les ingénieurs en recherche appliquée de Porsche ont une devise : « Des performances exceptionnelles dans toutes les situations de conduite, car avec nos voitures de sport, nous évoluons toujours aux confins de la faisabilité technique. De nouveaux matériaux et procédés de fabrication sont donc indispensables. C’est la seule façon de continuer à créer de la valeur ajoutée durable pour nos clients. » Tel est, selon Hendrik Sebastian, l’un des objectifs du département.

« Avec nos voitures de sport, nous évoluons toujours aux confins de la faisabilité technique. De nouveaux matériaux et procédés de fabrication sont donc indispensables. » Hendrik Sebastian

Pour le choix des matériaux et les nouveaux procédés de fabrication, les chercheurs consultent leurs collègues du département Génie des matériaux, dirigé par Stephan Schmitt. En la matière, il importe d’élargir son horizon. Exemple : la plupart des smartphones misent aujourd’hui sur le Gorilla Glass, un verre ultramince à haute stabilité et aux propriétés optiques parfaites. « Sur la 918 Spyder dotée du pack Weissach, nous avons intégré pour la première fois une petite vitre réalisée dans un matériau similaire, c’est-à-dire une vitre en verre feuilleté composée de deux couches de verre ultramince séparées par un film intermédiaire. » Markus Schulzki, du département Pré-développement Structure de caisse, tient à la main une vitre d’environ 20 cm sur 20, la lunette arrière logée entre les arceaux des sièges de la supersportive. Elle est étonnamment légère. Quand on tapote dessus, on croirait du plastique. « C’est ce que tout le monde pense », s’amuse Markus Schulzki. « Mais c’est du verre. Cette pièce-là était un simple exercice. Nous sommes aujourd’hui beaucoup plus avancés. » Sur les 911 GT2 RS et Carrera T, les fenêtres latérales arrière et la lunette arrière sont entièrement réalisées en verre à couches minces, car la recherche Porsche en la matière a permis de fabriquer des vitres courbes. Il n’y a pas si longtemps, c’était encore techniquement impossible. D’une épaisseur inférieure à 2 mm, le verre est pourtant 40 % plus léger et offre une tenue aux impacts de pierres deux fois supérieure. À cela s’ajoutent une protection quasi intégrale contre les rayons UV ainsi qu’une meilleure isolation thermique et acoustique. « Les hautes fréquences générées par l’écoulement de l’air sont filtrées, mais pas les basses. On perçoit ainsi beaucoup plus clairement le magnifique son du moteur, comme celui d’un boxer six cylindres. » Markus Schulzki ne cache pas sa préférence pour les moteurs classiques.

Révolution de verre dans l’habitacle

Avec le smartphone, le secteur des télécommunications a fourni à l’industrie automobile un matériau permettant d'afficher des informations à bord du véhicule. Outre des composants de carrosserie, Mathias Fröschle développe aussi des solutions pour l’habitacle. Sa vision : « Une console centrale incurvée entièrement en verre à couches minces. Les films intégrés au verre permettront de faire apparaître les affichages et les organes de commande, précisément au moment où l’utilisateur en aura besoin. Le menu sera activé par commande tactile et un retour haptique confirmera l’exécution de l’instruction grâce à des contacts intégrés au verre. »

Arbre de rotor

Avec les méthodes de fabrication traditionnelles, le cœur d’un moteur électrique devait être composé de plusieurs composants. La fusion par laser permet de réaliser de fines nervures internes avec un apport minimal de matière. L’arbre ainsi produit est nettement plus léger.

Vitre latérale de la 911 GT2 RS

Courbée dans toutes ses dimensions, la vitre latérale haute résistance de la Porsche 911 GT2 RS, ici encore au stade de prototype, améliore le rapport puissance-poids et filtre efficacement le bruit du vent, pour un poids inférieur de 40 % à celui des vitres traditionnelles.

Gorilla Glass

L’idée d’un verre à couches minces haute résistance vient tout droit de l’industrie des écrans pour téléphones mobiles et ordinateurs portables. Porsche est le premier constructeur automobile à utiliser de série ce type de verre feuilleté fait de sable, de verre recyclé et d’un film de sécurité. Un nombre toujours croissant de nouveaux modèles en seront équipés, car le verre à couches minces est plus stable, plus léger, offre une meilleure protection contre les UV et pourrait même offrir à l’avenir des fonctionnalités d’affichage.

Hendrik Sebastian et ses collègues imaginent d’autres applications possibles : « Des formes, des vitres et des écrans entièrement nouveaux, capables d’afficher des contenus en réalité augmentée. Les passagers aperçoivent un vieux château fort à travers la fenêtre, ils tapotent sur la surface vitrée, une caméra latérale capture l’image du château, la compare aux informations disponibles sur Internet et l’affiche en temps réel sur la vitre à côté du vrai château. » Le film inséré entre les couches de verre fait office d’écran. Aucune magie dans tout cela, juste l’avant-garde de la recherche appliquée. Un obscurcissement progressif de la surface vitrée sera également possible.

Une Porsche en fibres végétales

Porsche poursuit par ailleurs ses recherches sur la fabrication d’éléments intérieurs à partir de matières premières renouvelables. « Il existe déjà des panneaux de porte en fibres végétales, mais ils ne sont pas encore à la hauteur de nos exigences », résume Mathias Fröschle. « Même en 2048, il n’y aura pas de Porsche entièrement réalisée à partir d’algues ou de fibres végétales, mais la durabilité et le recyclage des matériaux utilisés auront fait des avancées significatives », assure Hendrik Sebastian. « Il est essentiel de considérer non seulement les matériaux innovants, mais aussi les nouvelles méthodes de production, comme la fabrication additive. »

Par fabrication additive, il entend ce qui est communément appelé l’impression 3D, la spécialité de Falk Heilfort et Frank Ickinger au sein du département Pré-développement Systèmes de motorisation. Les deux ingénieurs montrent un objet cylindrique. Il s’agit de l’arbre de rotor d’un moteur électrique autour duquel sont bobinés les enroulements. Pour ainsi dire, il s’agit du vilebrequin d’une machine électrique. « Cet arbre de rotor est fabriqué avec un acier inoxydable spécial », explique Falk Heilfort. À côté de l’arbre se trouve un petit tube de verre contenant une poudre grise d’une finesse microscopique : c’est le matériau de base de ce composant massif. Cette poudre est finement répartie sur une surface dans une salle blanche, puis fusionnée en une liaison solide par un faisceau laser haute précision. Une nouvelle couche est ensuite appliquée, puis à nouveau fusionnée. C’est ainsi que l’arbre de rotor, un composant d’une cinquantaine de centimètres de long, « croît » progressivement, couche après couche, à partir de la poudre. L’avantage par rapport à une pièce fraisée et tournée est triple : diminution sensible du volume de matière utilisée, réutilisabilité immédiate de l’excès de poudre et réalisation de formes plus complexes. L’intérieur de l’arbre du rotor est finement nervuré, ce qui lui confère une stabilité accrue.

Sur un tour traditionnel, il serait difficile d’usiner une telle pièce. Il faudrait d’abord couler une partie de l’arbre, puis souder pour obtenir le même résultat. « Cette pièce est d’un seul tenant », souligne Franck Ickinger. « Elle est plus stable, plus légère et offre une bien meilleure adhérence. » Elle a pourtant un inconvénient : « Il faut environ 13 heures pour imprimer un arbre de ce type. » C’est pourquoi aucune fabrication en série n’est encore prévue. Hendrik Sebastian ajoute : « La fabrication additive révolutionne notre manière de développer les composants. Nous pouvons optimiser et tester les pièces beaucoup plus rapidement et augmenter considérablement leurs performances. C’est un procédé de fabrication innovant, et son potentiel est loin d’être épuisé. Certes, les défis sont nombreux, mais Porsche, fidèle à sa tradition, s’attache à les relever. » Les canaux de refroidissement incurvés ultra-fins qui sillonnent l’intérieur de la pièce font partie des innovations. « Nos recherches actuelles aboutiront bientôt à des moteurs encore plus compacts, aux performances ameliorées », renchérit Falk Heilfort.

En 2048, même s’il n’y aura pas encore de Porsche entièrement en matériaux renouvelables ni de voiture de sport sortie d’une imprimante 3D, les modèles de la marque intégreront de plus en plus de matériaux purs, parfaitement adaptés à leur usage. L’acier et l’aluminium seront de plus en plus et de mieux en mieux complétés par des matériaux capables de répondre à la quête d’amélioration continue. Pour cela, il faut un esprit visionnaire, la soif de découvrir et le courage d’innover : autant de qualités dont sont pourvus les experts de Weissach.