心臟地帶

斯圖加特郊區的魏薩(Weissach)研發中心,是每一輛保時捷的起源地。不論電動還是內燃引擎車型,不論量產車還是賽車,整個開發過程都與外界隔絕。《Christophorus》獲准一窺這個腹地約一百公頃的秘密基地。

概念建構

首先用黏土塑形,之後再用磨製塑料零件和以各種快速原型製程製作出的零件組成:模型製作部門讓設計部門的創意逐步成為實體。「將想法實體化」,這就是模型製作專家的座右銘。若只是要呈現未來車型的尺寸比例,則會使用不同的塑膠塊材質,但最初的視覺化一律採用黏土,其優勢在於可以快速改變形狀,也因此手工技巧在塑形時非常重要;所塑造出來的形狀會在後續開發過程中不斷修飾。

這是非常棘手的任務,因為黏土表層對空氣力學有決定性的影響。因此,在最後批准設計之前,會使用氣流可穿過車身的模型,在這個階段,車身的接縫、進氣口、輪艙等細節已與日後的量產車非常接近。進一步的研發過程將於接下來的風洞中進行。

設計

設計團隊的任務是開發創意,並快速將其推向決策階段。草圖在這裡是關鍵要素,不論是在紙張還是平板電腦上繪成。2D 圖形創造出來之後必須緊接著繪出 3D 圖形;先是透過設計軟體創造虛擬作品,最後才做出實體模型。設計師、模型製作師和空氣力學專家處於同一棟建築物裡,除了便於溝通之外,也是一種資訊保密措施。設計部門不只負責設計車身外形,內裝也在此誕生;從基本的空間設計到座椅縫線等細節均包含在內。

同樣地,這裡的最終決策也是根據實體模型拍版定案,因此傳統工藝人員在設計中也佔有一席之地。部門中的其他專業人員則不斷設計並測試使用者體驗,包含保時捷互聯系統(Porsche Connect)的虛擬環境。從設計到科技、從外觀到內裝,所有要素的順利整合都要歸功於清晰的對話文化。這也難怪設計總監沒有傳統的辦公桌,而是一張讓所有領域人員齊聚一堂的長桌。

鑄造廠

即使魏薩的工作人員也少有人知:自 1971 年以來,廠區裡便設有公司專屬的鑄造廠,就位於 1 號樓舊大門後方。每個工作日下午一點半開始,在合金熔化、預處理和檢查之後,便會形成鑄件。溫度超過攝氏 700 度的液體合金流入砂鑄模具中,製作模具時所需的工具也是由原廠自行開模製成。鑄造廠的產品從洗衣機滾筒大小的電動馬達外殼,到鑄造廠長與健壯的員工從模具中挑出來細絲般的車身零件,應有盡有。

這些大部份是尚未存在的車輛零件。由於保時捷擁有專用鑄造廠,因此原型車可以在研發初期就使用品質逼近量產車的零件來接受測試。材料相當有限的 3D 列印技術無法達到這樣的要求,因為保時捷不斷改良特殊合金的成分,目的不外乎讓零件能夠承受高壓力。舉例來說,僅是小幅度改變合金成分,就可以在不增加車輛重量的情況提高耐衝擊性。因為這座內部專用的鑄造廠,有關材質的獨家祕方才能不外流。

迎風面積

空氣力學的研發過程,目的是要讓氣流完美流過車身,研發成果就反映在風阻係數上(Cd 值)。為了要利用風洞量測數據計算出風阻係數,必須準確記錄車輛的迎風面積。迎風面積影響著車輛的空氣阻力,也因此影響油耗或電耗。因此,原廠設有極為特殊的迎風面積量測設備,所測得的面積精度偏差不超過千分之一。

這套設備的原理和皮影戲有異曲同工之妙:一組綠色 LED 燈條緩慢掃瞄過整個車頭兩次,所偵測到的輪廓會顯示在車輛後方完全平行的螢幕上。一架攝影機會錄下螢幕畫面,然後電腦再將錄製的內容結合成為單一圖像,最後再由影像處理程式計算出車頭迎風面積。

氣候模擬艙

攝氏零下 40 度的極圈低溫,或亞利桑納州炙陽下的 90 度車內高溫,魏薩的 4 個氣候模擬艙都能夠模擬出這些環境。在開發過程中,每一款跑車都必須多次承受氣候模擬艙的挑戰,它們不僅要承受極端溫度,也必須禁得起其他耐久測試:例如在車輛歷經 一整晚零下 18 度的折騰後,技術人員會拿起噴槍向車窗灑水,然後發動引擎,看擋風玻璃是否能在規定時間內除霜完畢。

其他測試還包含要在攝氏 40 度高溫和人造太陽光直射下也能清楚讀取大型中央螢幕上的訊息,或是保證車門把手在零下 40 度的低溫下也不會卡住。在距離不遠的氣候風洞中,會在動力測試平台上模擬極端溫度下的行駛狀況,例如聲名狼籍的死亡谷湯恩隘口(Towne Pass),那裡有超過 27 公里長、坡度約 6% 的連續路段;這時會由經驗豐富的測試台技術員來掌控方向盤。電動車也必須接受和內燃引擎車型幾乎相同的測試。

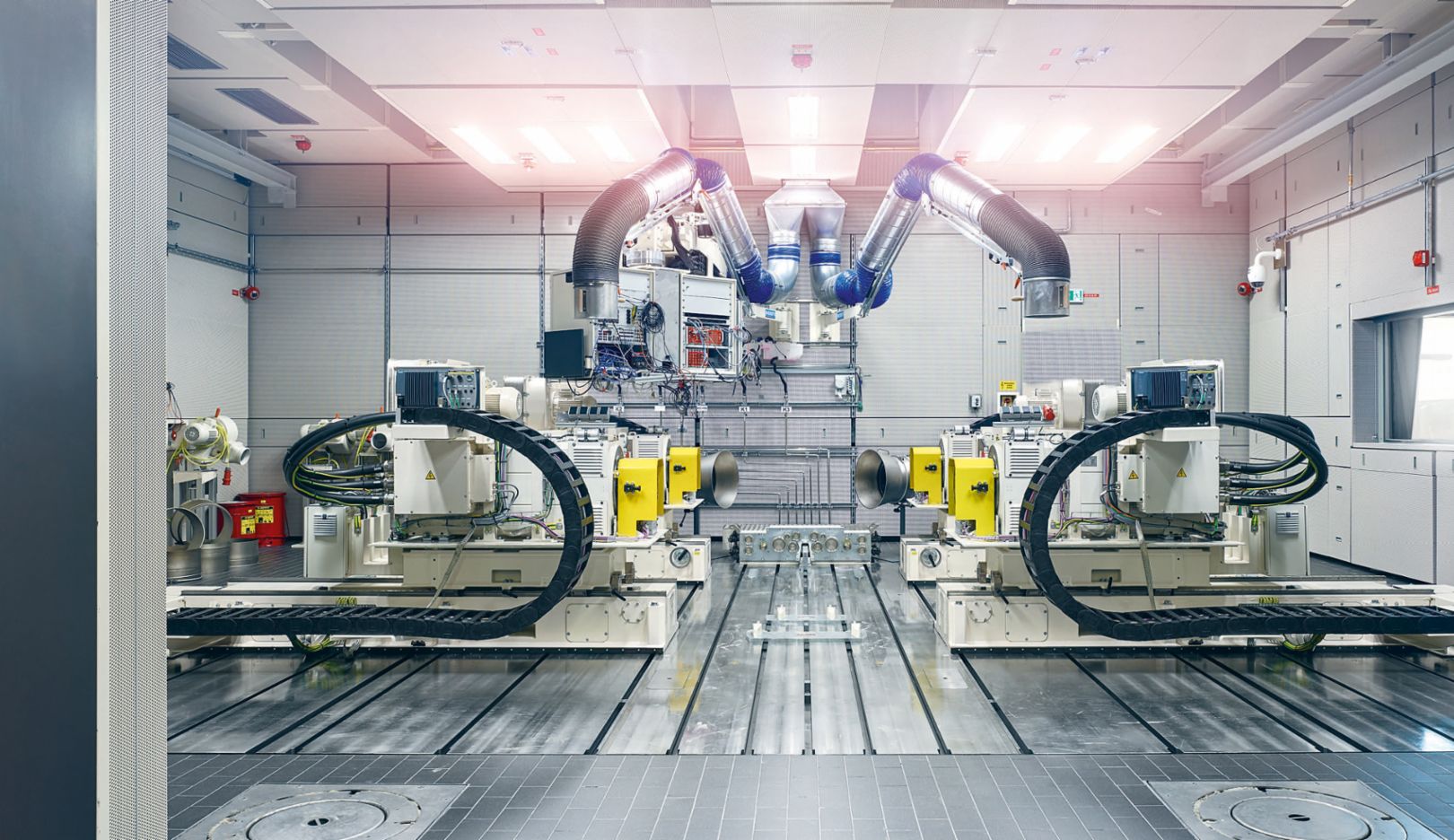

空氣聲學風洞

在每小時 300 公里的速度下對機密的原型車進行實際測量──這就是 2015 年啟用的新風洞最重要的工作。這聽來簡單,其實背後大有玄機,其中的關鍵就是可更換式皮帶系統,讓車輛下方的區域可以移動,因而可以逼真地模擬底盤下方和輪艙的實際氣流。然而,影響乘坐與駕馭感受的決定性因素不只有升力、下壓力與空氣阻力,風切聲也同樣重要。隨著安靜的電力驅動系統日漸普及,這一點也會變得越來越重要。

目前,保時捷的專家每六次的量測就有一次是針對空氣聲學。在風洞裡,車輛的兩側和上方有一塊由 600 支收音器組成的量測區,就好像是要拍攝聲學照片,可以藉此非常精準地找到惱人的噪音源。其中特別棘手的便是車側後視鏡的氣流,如未達到理想數值,空氣力學專家會連同聲學專家、車身專家、人體工學專家和設計人員,在控制室中尋求補救方法。擁有高度專業知識的專家們在此不分晝夜操作聲學風洞和其他較小的風洞,直到問題迎刃而解。

驅動系統測試大樓

來自魏薩的電動車數量越來越多,2019 年啟用的全新驅動系統大樓中的 18 座測試平台,有一半是用來測試不同電動化程度的馬達和變速箱。其中的重點設備之 一,便是原廠自行開發的高電壓複合測試平台,包含前後軸的馬達,以及擁有電子驅動裝置和變速箱的全套驅動系統,都可以和後續的高壓量產電池一起在此進行測試。此處的電池設置在測試平台下方一個空調安全艙內,這組電池的完整性能範圍已經通過保時捷一貫的測試循環。

充電表現也同樣重要,特別是在必須非常快速充電和供電的情況下,新的測試大樓也因此備有目前世界各地所使用的不同充電技術。同時,9 座內燃機測試平台的設計理念也依照永續理念建造,這得歸功於靈活的供電系統,可以測試以電力生產的碳中和燃料,即所謂的合成燃料。順帶一提,保時捷本身並沒有賽車運動專用的測試平台。因此,對於測試部門的員工來說,未來的量產車和賽車的驅動系統同時奔馳在兩座比鄰的測試平台上,早以是司空見慣的情景。

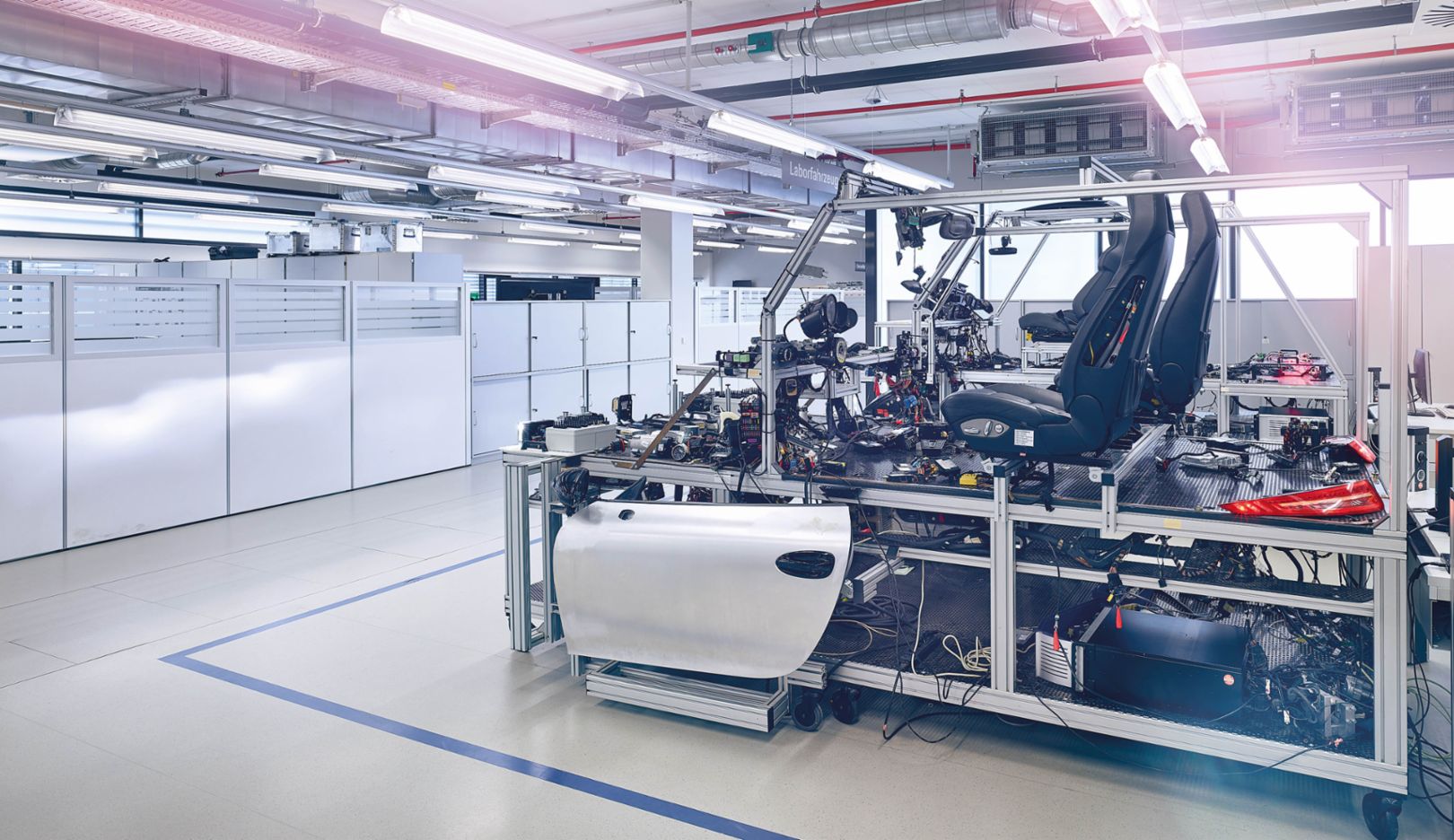

電子裝置整合

所謂的「測試屋(test house)」其實不是一棟房屋,而是電子裝置整合中心的一個樓層,但這個名稱還是非常適合這裡。專家們在這檢查從電動車窗到駕駛輔助系統之間的所有電子配備,以確保一切正常運作。為了能在原型車未上路之前的開發初期就進行這項測試,開發人員會使用「硬體在環(hardware-in-the-loop)」測試平台。

此時會將控制單元和其他組件(例如頭燈或方向盤)連接到一個櫥櫃大小的高性能電腦上,電腦會模擬出逼真的行車情形,包括危險狀況和駕駛反應,並同時精確記錄控制單元的反應,例如是否正確且快速啟動所需的功能。但這些對於完美主義者來說還是不夠:為了瞭解車上各項電子裝置組件是否正常互動,他們會將所有控制單元裝在一輛實驗室車輛上。雖說車輛只能停留在原地,但此處已將所有控制單元連接到原始線束上。只有在測試屋中符合標準的組件才會進入現實測試。

原型車停車場

在經過漫長的歷程後,備受期待的原型車終於準備進入量產階段。目前,有超過 1,900 輛保時捷研發車輛受到不同等級的偽裝和保密規定的機密保護。這在魏薩共分為三等級:副車架、試裝車和試產車。試裝車就是一般所稱的「魔王」。所有這些車輛均有電子記錄,而其中必須受到偽裝的車輛會獲得一套應答系統,以便能夠進入原型車停車場。而之後要進入此密藏地點的員工,也需要電子驗證的授權。

保時捷擁有數座原型車停車場,歷史最悠久位在研發中心正門附近,共八樓層高,提供 255 個停車位,但顯然無法滿足應用需求。鄰近的黑明根市(Hemmingen)也有一個受到同樣保護等級的停車場,提供了 120 個備用停車位,但卻仍舊不敷使用,因此目前正在加建一座新的原型車停車場。這座新停車場將有 15 層樓高,計有 1,147 個停車位,以及約 400 座充電樁。如此 一來,魏薩就有足夠的展地讓工程師們停放可以進入調試檢驗階段或批准試駕的車輛。當研發程度最成熟的試產車通過了嚴苛的測試旅程之後,往往還有其他任務在等著它們,例如作為後續開發車的副車架。

賽車運動

防鎖死煞車系統(ABS)、空氣力學、PDK 雙離合器自手排變速箱、渦輪增壓,還有 800 伏特技術,這些都來自賽車運動,對量產車貢獻無數。競爭壓力加速賽車的研發工作,必須在短時間內取得可量測的成果。同時,工程師的想法不需要大量生產,因此他們可以搜尋稀有材質,並構思精密複雜的解決方案。而在物流等較少受矚目的領域中,保時捷也受益於賽車方面的專業技術。保時捷出賽場合極多,且遍佈全世界,即使是一枚沒有製造證明的螺絲也絕對不許使用,因此物流專家建立了一套 SAP 保時捷賽車系統,可以完善紀錄特定年份的雨刷馬達資料等諸如此類的微小細節。

TAG Heuer Porsche Formula E 電動方程式車隊的每一項工具、GT 車輛的備用變速箱或歷史悠久的利曼車輛備件等,都可以在系統裡查看。無論是原廠車隊還是客戶賽車,賽車運動部門在開發和支援步調都非常快速。賽車工作人員的潛力不僅推動量產車未來的發展,在概念車研發進度落後或必須解決困難的物流任務時,也能獲得賽車部門的即時協助。