未來的材料

作白日夢不如實際體現。保時捷的研發人員 堅守這樣的原則行事:把看似 艱深難解的事物轉換為具體的技術。

乍看之下,這項創新並不明顯:菲利普.凱爾納(Philipp Kellner)在桌上放了一個壓製的鋼板零件。這位在威莎赫(Weissach)的前期的研發部門的保時捷專家告訴我們,這個零件日後會安裝在車身門檻用以承載門鉸鏈,並覆蓋頂部的擋風玻璃側緣。它就是 A 柱,從車輛前方所看到的第一個重要的車身垂直線。在大多數汽車中, 它與 B 柱和 C 柱一起構成乘客艙,因此對生命安全至關重要。在車輛翻覆時,A 柱能提供乘客一個生存的空間,尤其是敞篷車(如 Cabriolet 和開篷跑車)的乘客。

在這塊由鈑金製成的鋼型材中又會嵌入另一塊高強度鋼材,兩者完美結合。即使是如此不起眼的金屬板也是頂極工藝的成果,因為它有不同的厚度,中間部分較厚,延伸到兩端愈來愈薄。

無形的骨幹

採用菱形支撐結構的黑色塑料圍繞高強度金屬並從內部支撐。凱爾納繼續說道:「這裡看不到的是:在液狀導入的短強化玻璃纖維和金屬之間還有兩層熱塑性玻璃纖維布板,我們稱之為『有機板』。」以上全部就組成了「3D 混合式 A 柱」,這是由保時捷所發明的一種新型混合結構。其優點是:如現今有高強度鋼管的 Cabriolet A 柱一樣,在翻車的時候不會產生扭曲,而且重量減輕 5 公斤以上。前期研發部門主任馬蒂亞斯.傅旭樂(Mathias Fröschle)說:「未來的輕量化車身結合了不同的輕量化原料,如高強度鋼、鋁、鎂和碳纖維強化複合材料。更新型的混合結構也會在製造上佔有 一席之地。」乘客安全是保時捷所最為重視的。3D 混合設計有助於實現乘坐安全,而且甚至比以前所有的解決方案都更為輕盈,價格也不會比目前的材質貴出多少。

3D 混合式 A 柱

這是一個由高強度鋼製成的襯墊,內襯熱塑成型玻璃纖維織物墊,並用短強化玻璃纖維包裹。它取代了傳統的鋼管。其功效是:A 柱重量明顯減輕,但是在翻車時仍然挺得住。採用改良式塑料肋條支撐結構,不會彎曲,而會產生彈力作用。這項新技術的研究將在今年順利完成並應用在未來保時捷輕量化車身上。

煞車踏板

最新 Panamera 和 918 Spyder 的駕駛者已經可以在他們的跑車中的腳部空間看到未來 A 柱的內部,因為這種煞車踏板是由完全相同的熱塑性複合材料製成的。

最細微的不鏽鋼粉末

到目前為止,複雜的形狀只能在鑄造廠完成。但是所謂的積層製造方法卻使思維發生革命性的變化:鐳射可以把粉末逐層熔化成幾乎任何所需的形狀。

每個 918 Spyder 和目前 Panamera 的 駕駛人只要看看煞車踏板就可以見到這項研究的基礎。黑色的纖維閃閃發光,很多人認為那是碳纖維。但是在保時捷研發踏板和驅動部門的愛德.格魯德克(Edgar Grundke)搖搖頭說:「這些是熱塑成型的玻璃纖維板,其後有強化玻璃纖維結構。」這項技術未來也將用於強化 A 柱。格魯德克解釋:「這個材質精純、比金屬輕,而且永久穩定。到目前為止還沒有人敢將這個材質用於量產。我們是世界上第 一家這樣做的製造商。」這種最新的煞車踏板未來也將用於其他車系。他的語調中隱含著自豪。這是保時捷的勇氣,如今也有了回報。

在威莎赫(Weissach)的創新及前期研發管理部門工作的亨德里克.塞巴斯蒂安(Hendrik Sebastian)也證實了這點。那裡不僅匯集了前期研發部門的想法,同時也發展針對未來的思路、分析和啟發研究和觀察趨勢。這個部門提出的問題就像透視一個玻璃球:在 5 年、10 年、15 年後,客戶會想要什麼?有哪些技術可用?這不僅需要抽象的思維和想像力,還需要堅持不懈的執行力。保時捷的研發者遵循明確的格言:「在所有駕駛情況下,車子都能表現出色。因為我們藉由我們的跑車不斷地挑戰技術可行的極限。新的材料和生產概念是必不可少的。只有這樣,我們才能確保為客戶的車子創造永續性增值」,塞巴斯蒂安解釋該部門的目標之一。

「我們藉由我們的跑車不斷地挑戰技術可行性的極限。新的材料和生產概念是不可或缺的。」 亨德里克.塞巴斯蒂安

在原料選擇和生產技術的問題方面,原料技術部門主管史蒂凡.史密特 (Stephan Schmitt) 與其團隊為研發人員提供全力支援。在這樣的努力中,能突破現有技術是絕對的先決條件。舉例來說:大多數智慧型手機都採用所謂的大猩猩玻璃,也就是具有完美光學特性的高度穩定的薄膜玻璃。 「對於採用「威莎赫」套件的 918 Spyder,我們首次安裝了一塊類似材料的小玻璃,也就是一片中間由兩層薄玻璃和一層薄膜組成的夾層玻璃。」前期研發部門的馬庫斯.舒思吉(Markus Schulzki)手裡拿著一個長寬各 20 公分的玻璃,這是最運動型的 918 跑車後座介於車框之間的後窗玻璃。它出乎意外地輕。如果你敲敲它,聽起來像塑膠。舒思吉說:「每個人都這麼認為。但是它確實是玻璃。我手裡這塊只是個初期的產品,現在我們的技術進步多了。」

在目前的保時捷 911 GT2 RS 和 Carrera T 中,後側車窗和後車窗完全由薄膜玻璃製成,因為現在保時捷可以提供自創的彎曲玻璃。直到不久前,這在技術上仍是不可能的。這種玻璃總厚度不到兩公釐,重量減輕了大約 40%,而且堅固性比之前多了兩倍有餘,更能抵抗飛濺碎石,再加上幾乎 100% 的防紫外線、更好的熱保護和隔音效果。「高頻率的風切聲會被過濾掉,但低頻率不會,因此你可以更清晰感受到例如六缸水平對臥引擎的美妙聲浪。」舒思吉這樣說的同時,毫不掩飾自己對傳統引擎的偏好。

車室內的玻璃革命

隨著智慧型手機的發展,通訊技術為汽車業提供了一種也可用在車輛上傳送訊息的材料。除了外部組件,馬蒂亞斯.傅旭樂還開發了內裝解決方案。他的願景是: 「中央鞍座的弧形表面完全由薄膜玻璃製成。因為有了薄膜,駕駛員和前座乘客可以按照個別需求來設置顯示介面和操作元件。 透過手勢控制可以啟動功能表;透過玻璃觸點的觸覺反饋,可以確認一個指令的執行。」

轉子軸

這個電動馬達的核心若按傳統製造方法必須由多個部件組成。先進的鐳射熔化方法使用材料少,並可在內部形成細微的脊紋。如此製成的軸重量明顯減輕。

911 GT2 RS 側窗玻璃

保時捷911 GT2 RS 的高強度側窗玻璃整體彎弧(圖為原型階段),不僅提高了馬力重量比,還可濾除風切聲。重量減輕 40%。

大猩猩玻璃

高強度薄膜玻璃的想法最初來自手機或筆記型電腦的顯示器結構。保時捷是第一家大量使用這種由砂、回收玻璃和安全膜製成的夾層玻璃的汽車製造商。越來越多的新車型配備這種材質,因為這種薄膜玻璃更穩定、更輕且防紫外線效果更好,未來甚至可以包含顯示功能。

亨德里克.塞巴斯蒂安和他的同事們還可以想像更多的應用功能:「全新外形、車窗玻璃和有『擴增實境顯示』功能的顯示器。乘客看到窗外有一座古老的騎士城堡,點擊玻璃窗表面,車側的一架照相機把城堡拍攝下來,系統在網路上搜尋此圖像的相關訊息,並將這些訊息即時傳送到車窗上,顯示在車窗所看到的真正城堡的旁邊。」玻璃層之間的薄膜作為螢幕,這不是幻想,而是目前最先進的技術研究,甚至可以依據太陽輻射強度或乘客的需求無段式調整亮度。

植物纖維製成的保時捷

另外,保時捷正在研究由可再生原材料製成的內部元件。傅旭樂做了個總結: 「植物纖維製成的門板不是新鮮事,但我們作為優質製造商迄今仍未達到自我要求的品質。」然而,保時捷很快就會擁有在各方面都令人信服的元件。「即使到 2048 年,當保時捷 100 歲時,也不會有完全由藻類或植物纖維製成的保時捷跑車,但是永續性和回收性的主題將變得更為重要,」塞巴斯蒂安肯定地說,「除了創新材料,重要的是還要考慮新的生產方法,比如積層製造。」

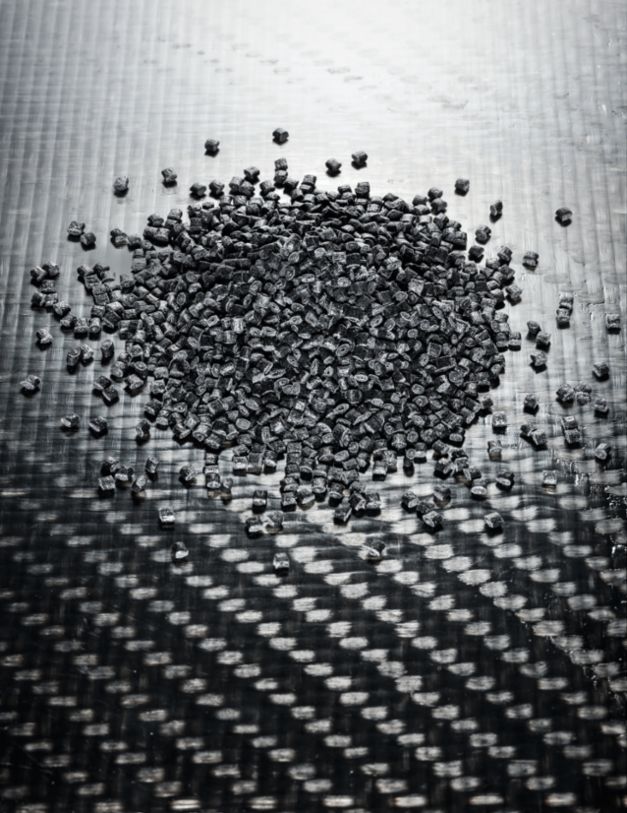

他指的是一般所說的 3D 印刷,在這方面,驅動系統前期研發部門的福爾克.海富歐特(Falk Heilfort)和法蘭克.伊金格(Frank Ickinger)是專家。他們展示了一個圓柱體——將電磁產生的扭力傳遞至變速器的電動馬達轉子軸——也就是電動模組的曲軸。海富歐特解釋:「這個轉子軸是由特殊的不鏽鋼製成。」軸旁邊還有 一個裝有灰色極細粉末的小玻璃管,這是用來製造實心零件的微細原料。在無塵室中將這種粉末精細地分佈在一個表面上,用鐳射將每一點精確地熔合牢固,然後再撒上下一層粉末並再次熔合,這樣一層又一層,如此就「疊出」了一個由粉末製成、長約 50 公分的轉子軸。其相對於傳統銑削和車削零件的優點是:所需材料更少、多餘的粉末可立即重複使用、可製作更複雜的形狀。轉子軸的內部上因此有精細的脊紋,因而可提供更高的穩定性。

在車床上是無法形成這樣的外觀的。你必須先鑄造軸的一部分,之後將其焊接,以得到相同的結果。伊金格細數優點:「這是一個一體成型的零件,更穩定、更輕、剛性更高且嚙合力更強。」而目前為止的缺點是:「要印製出一個這樣的軸仍然需要大約 13 個小時的時間。」因此,這種軸的批量生產尚未列入計畫中;然而這個技術將會為驅動系統帶來革命性的轉變。亨德里克.塞巴斯蒂安補充說:「積層製造革新了我們開發元件的方式。我們可以更快地進行改良和測試,並顯著提高性能。這裡我們指的是一個獨特的產品和流程創新,其發展潛力仍然相當大。我們雖然還要克服許多挑戰,但如果我們不努力解決問題的話,我們就不是『保時捷』了。」零件中間最細微的彎曲冷卻通道就是這種產品和流程創新的成果。「我們在這裡研究的東西,不久將促成性能更高,結構更緊實的機組」,海富歐特也很深信這點。

沒有再生的保時捷,沒有 3D 印表機印製的跑車:2048 年,保時捷跑車將利用許多精純原料,並按照不同用途來加以完美處理。在鋼鐵和鋁材中將添加越來越多的材料,以尋求各方面可能的改進。這需要遠見、對研究的渴望和創新的勇氣。在威莎赫的專家們現在早已具備了這些條件。