Direto do coração

Cada Porsche tem a mesma origem: o Centro de Desenvolvimento em Weissach, um singelo vilarejo nos arredores de Stuttgart, Alemanha. Seja carro esportivo com coração elétrico ou com motor de combustão, para as ruas ou para as pistas de corrida – o processo de concepção é feito às escondidas. A revista Christophorus pôde dar uma olhada nas instalações secretas da área de 100 hectares.

Modelos Porsche 718 Cayman

Consumo de combustível (combinado): 10,9–8,1 l/100 km

Emissões de CO₂ (combinado): 249–185 g/km (dados de 12/2020)

Todas as informações técnicas apresentadas nesta revista podem variar de acordo com o país.

Modelagem conceitual

Primeiro com clay, depois com peças plásticas fresadas e com peças de diversos métodos de prototipagem rápida: pouco a pouco, a modelagem vai dando forma às ideias do departamento de Design. “Tornamos as ideias palpáveis”, este é o lema dos especialistas em modelagem. Enquanto no começo o importante é desenhar as proporções de um futuro modelo, aqui é empregada uma grande variedade de materiais plásticos. A primeira visualização, porém, é sempre com clay, uma massa de modelagem cujo tom marrom lembra argila. O interessante do clay é, sobretudo, a velocidade que a forma pode ser mudada. Isso requer muita habilidade manual. Na etapa seguinte, a forma recebe acabamento. Uma tarefa extremamente complexa, pois a superfície externa influencia decisivamente a aerodinâmica.

Por isso, antes de aprovar definitivamente o design, trabalha-se com as chamadas carrocerias para estudo do escoamento de fluidos. Nelas, ranhuras, passagens de ar, caixas das rodas e outros detalhes já equivalem quase ao estado da fabricação futura. Ao lado, no túnel de vento, são realizadas as etapas seguintes de desenvolvimento.

Design

É tarefa do design desenvolver ideias e amadurecê-las rapidamente para a tomada de decisões. Para tal, são necessários esboços, seja no papel ou em um tablet. O desenho bidimensional precisa ser convertido ao formato tridimensional. Primeiro, no software de projetos no espaço virtual e, finalmente, no modelo material. O fato de designers, modelistas e especialistas em aerodinâmica trabalharem no mesmo prédio facilita tanto a comunicação quanto a manutenção do sigilo. O estúdio de Design é o berço de muito mais do que a forma das carrocerias. O design de interior vai desde as dimensões básicas até os detalhes requintados de uma costura para bancos.

Aqui também as decisões definitivas são tomadas com a ajuda de modelos materiais, razão pela qual a equipe de design também conta com artesãos. Outros profissionais do departamento desenvolvem e testam temas habitualmente relacionados à experiência do usuário. Como também no caso dos universos virtuais do Porsche Connect. A harmonia de todas as partes, design e tecnologia, visuais externo e interno, deve-se à forte cultura do diálogo. Não é à toa que o diretor de Design não tem em seu escritório uma mesa simples, mas uma longa távola com espaço para a reunião de todas as disciplinas.

Fundição

São poucos os funcionários em Weissach que sabem disso: desde 1971, existe uma fundição própria no Prédio 1, atrás da antiga entrada principal. Todos os dias úteis, à uma e meia, acontece o mesmo: depois de fundida, condicionada e controlada uma mistura de metais – denominada pelos técnicos de liga – ocorre a moldagem. A 700 graus Celsius, o metal líquido é derramado em moldes de areia. As ferramentas necessárias para a fabricação das formas foram concebidas e fabricadas no próprio departamento de modelagem. Às vezes, são carcaças para motores elétricos do tamanho do tambor de uma lavadora, noutras, delicadas peças de carroceria, que são liberadas dos moldes pelo mestre forjador e seus fortes colegas. Na maioria das vezes, trata-se de peças para carros que ainda não existem.

A fundição própria permite testar os protótipos numa fase bem adiantada do desenvolvimento com componentes que apresentam, em todos os aspectos, uma qualidade robusta similar à fabricação em série. Com um método de impressão 3D limitado a poucos materiais isso seria impossível, pois a Porsche modifica constantemente ligas especiais para componentes sujeitos a sobrecarga. Pois pequenas variações em uma liga já bastam para alcançar, por exemplo, um efeito positivo na rigidez em colisões, sem que o automóvel ganhe peso. Com a fundição in-house, esse know-how material fica em sigilo.

Medição da área frontal

Vento escoando perfeitamente pela carroceria – essa é a meta de todo estudo de aerodinâmica. Essa qualidade se expressa pelo coeficiente aerodinâmico, conhecido como valor cx. Para calculá-lo a partir dos dados medidos no túnel de vento, é preciso registrar precisamente a área frontal do carro.

O arrasto e, com ele, o consumo de combustível ou eletricidade do veículo, dependem decisivamente da área frontal. O cálculo dessa área com uma divergência de apenas 1,5 por mil requer um instrumento especial: a unidade de medição da área frontal. Ela emprega o mesmo princípio que um teatro de sombras. Uma coluna de luz gerada por diodos emissores de luz verde percorre vagarosamente duas vezes toda a área da frente do veículo. Em uma tela instalada atrás do veículo, em posição acuradamente paralela, projeta-se o contorno. Uma câmera de vídeo filma a tela. Em seguida, suas gravações são compiladas em uma só imagem no computador, a partir da qual um programa de processamento de imagens calcula, enfim, a área frontal.

Câmara climática

40 graus Celsius negativos dignos do Ártico ou 90 graus positivos, nada impossível para um carro estacionado no Arizona: nas quatro câmaras climáticas em Weissach as temperaturas não são nada agradáveis. Mas cada novo carro esportivo tem que aguentar várias vezes durante o desenvolvimento essas condições presentes na sala climatizada.

A sobrecarga não vem só das temperaturas extremas; além delas, o carro precisa passar por provas adicionais de resistência: por exemplo, um engenheiro técnico, após uma noite a 18 graus Celsius negativos, pega um pulverizador e espirra água nos vidros. E dá partida no motor. Após um tempo definido, o para-brisa tem que estar sem gelo. Outros testes visam inspecionar se o amplo display central, mesmo a 40 graus positivos e sob radiação direta do sol – gerada por um sol artificial – ainda está claramente legível. Ou se a 40 graus negativos as maçanetas não emperram. Perto dali, no túnel de vento climatizado, pode ser simulada, sobre um dinamômetro, a condução sob temperaturas extremas, como, por exemplo, pelo Towne Pass, o temido passo de montanha no Vale da Morte (aproximadamente 6% de aclive ao longo de 27 quilômetros), nos EUA. Ao volante, um experiente piloto de testes. Veículos elétricos precisam passar praticamente pelas mesmas provas que seus irmãos movidos a motor de combustão.

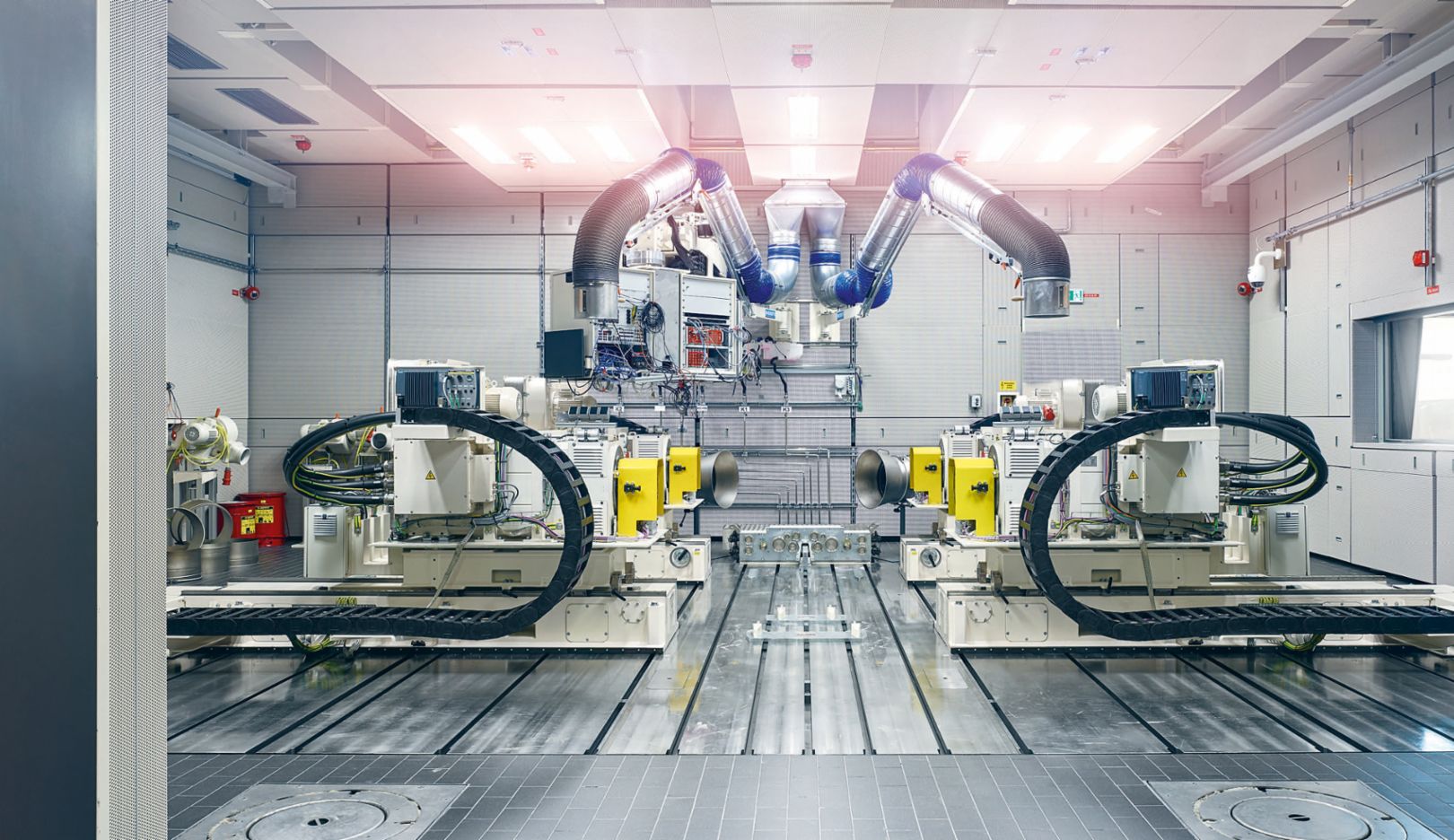

Túnel de vento aeroacústico

Medições realistas num protótipo secreto a uma velocidade de 300 km/h – resumindo, esse foi o principal requisito do novo túnel de vento inaugurado em 2015. A chave para isso é o sistema de esteiras intercambiável, com o qual a superfície sob o veículo é tracionada. Ele permite reproduzir fidedignamente o fluxo abaixo do piso e nas caixas das rodas. Para os ocupantes, o importante não são somente as forças aerodinâmicas ascendentes e descendentes, ou o arrasto, mas também os ruídos do vento.

O que tende a ficar mais crucial com a expansão dos silenciosos motores elétricos. Atualmente, os especialistas da Porsche dedicam à aeroacústica uma em cada seis medições. Para tal, foi instalado um campo de medição com cerca de 600 microfones nas laterais e acima do veículo, que tira uma espécie de fotografia acústica, permitindo localizar com precisão as fontes dos ruídos incômodos. Bem delicada é a questão do retrovisor externo exposto ao impacto do ar. Quando o nível ainda não é perfeitamente adequado, especialistas em aerodinâmica, acústica, carroceria, ergonomia e designers se reúnem no posto de controle em busca de uma solução. Os profissionais, homens e mulheres altamente especializados, operam quase ininterruptamente no túnel aeroacústico e em outros menores.

Prédio de testes de cadeia cinemática

Há cada vez mais carros elétricos de Weissach. Metade dos 18 bancos de ensaio do novo prédio de testes de cadeia cinemática, em funcionamento desde 2019, testa motores e transmissões elétricos em menor ou maior grau. Carro-chefe é o banco combinado de ensaios de alta tensão, projetado in-house. Toda a cadeia cinemática – isto é, motores para tração dianteira e traseira, a respectiva eletrônica de controle de potência e as transmissões – podem ser testados nele junto com a futura bateria de alta tensão. Ela está alojada numa cápsula de segurança climatizada, abaixo do próprio banco de ensaios, pois cumprirá ciclos de testes típicos da Porsche no espectro integral de potência.

Crucial é também o comportamento na recarga, em especial o armazenamento e a liberação rápidos de altas cargas elétricas. Para tal, o novo prédio de testes possui as mais diversas tecnologias de carga usadas no mundo. Os nove bancos de ensaio para motores de combustão também foram projetados para a sustentabilidade: com um sistema flexível de abastecimento, pode-se testar combustíveis à base de eletricidade, neutros em emissões de CO2, os chamados e-fuels. Aliás, a Porsche não usa bancos de ensaios específicos para o automobilismo. Para os funcionários é rotina ter um motor da fabricação de série num banco de ensaio e, em outro, um motor de corrida.

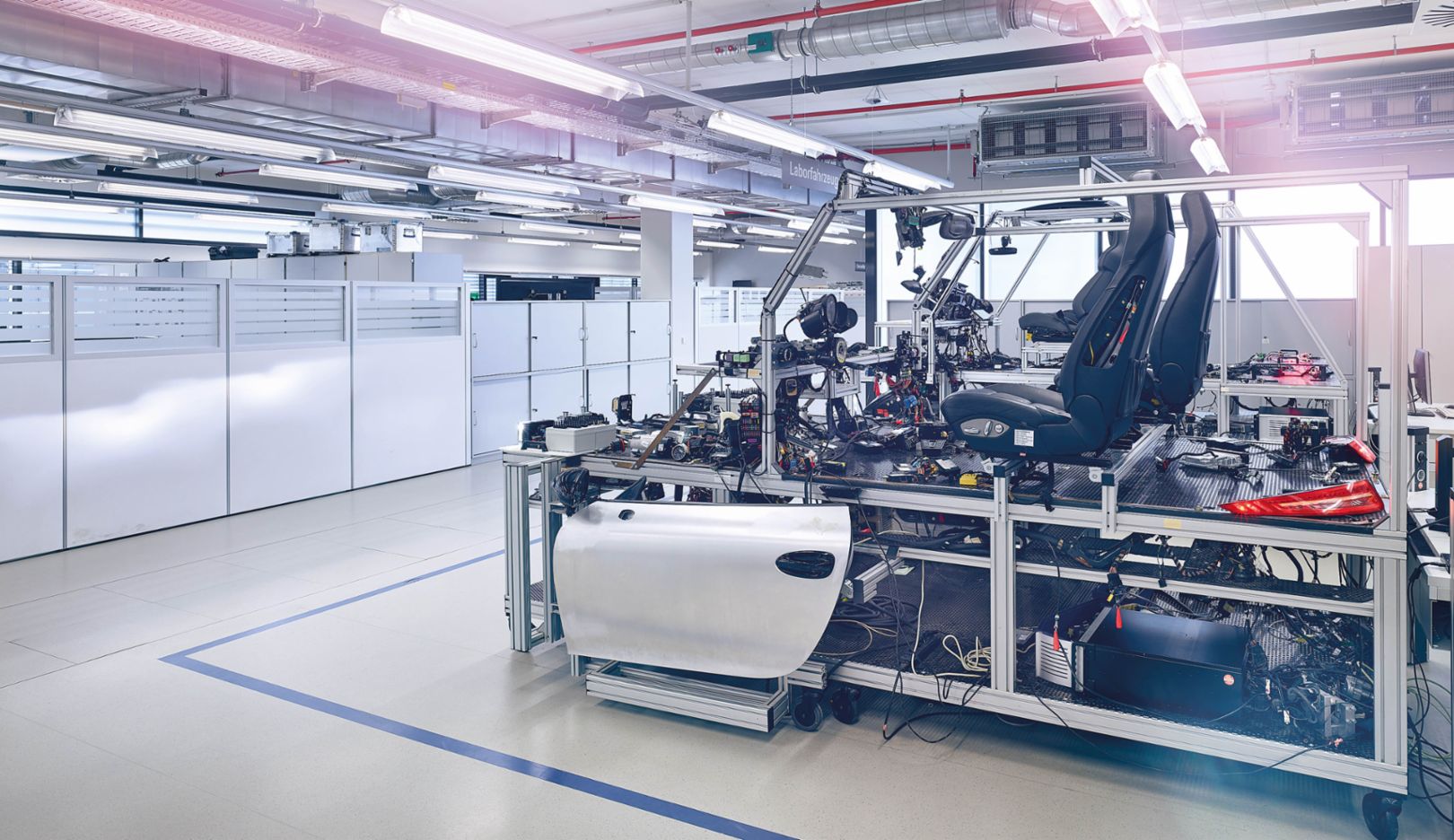

Integração eletrônica

A chamada “Testhaus” (casa de testes) não é bem uma casa, mas um andar do Centro de Integração Eletrônica. No entanto, esse nome tem seu porquê: sob o mesmo teto, especialistas colocam à prova toda a eletrônica, dos vidros elétricos ao sistema de assistência ao motorista, verificando o funcionamento correto. Para permiti-lo numa primeira fase, antes do primeiro protótipo sair para a pista, os engenheiros usam plataformas hardware in the loop. A unidade de controle e outros componentes, como faróis ou volante, são conectados a um computador de alto processamento do tamanho de uma estante. Este envia fakes à unidade de comando, simulando uma condução real, incluindo situações perigosas e reações do motorista.

Assim, registra-se com exatidão as reações da unidade de comando como, por exemplo, se a função desejada é acionada corretamente e rápido o suficiente. Mas isso não basta para os perfeccionistas: para saber se a interação dos componentes eletrônicos específicos instalados funciona sem falha, eles instalam todas as unidades de comando em um só veículo de provas. Ele não anda nem um metro, mas todas as unidades de comando estão conectadas ao feixe de cabos original. Somente sistemas aprovados aqui passam para o teste real.

Garagem de protótipos

O caminho que leva à validação para produção é longo – e repleto de protótipos. Atualmente existem na Porsche mais de 1.900 veículos de desenvolvimento sujeitos a vários níveis de camuflagem e rígidas normas de sigilo. Em Weissach, eles estão classificados em três etapas: protótipo parcial, protótipo de testes e modelo de pré-série. Protótipos de testes são também conhecidos como “mulas”. Todos esses veículos são registrados em formato digital. Aqueles que são camuflados compulsoriamente dispõem de um transponder, que lhes abre acesso a uma garagem de protótipos. Colaboradores que queiram entrar neste refúgio do futuro também precisam de chave com verificação eletrônica.

A garagem mais antiga fica perto do portão principal do Centro de Desenvolvimento. Com 255 vagas distribuídas em 8 pisos, ela já não está dando conta. Outra garagem secreta, na cidade vizinha de Hemmingen, oferece mais 120 vagas alternativas. Ainda não é suficiente: uma nova garagem está em construção, com lugar para 1.147 veículos em 15 pisos e cerca de 400 estações de recarga. Isso confere maior capacidade para as áreas de apresentação nos estacionamentos em Weissach – para engenheiros nas chamadas provas de comissionamento ou liberações para testes. Quando modelos de pré-série, os mais avançados do desenvolvimento, são aprovados em exigentes testes de rodagem, é comum que outras tarefas já estejam aguardando. Por exemplo, a de protótipo parcial de modelos que ainda estão por vir.

Automobilismo

De ABS e aerodinâmica, passando por PDK e turbo, até a tecnologia de 800 volts, o automobilismo já testou inúmeras tecnologias para a fabricação em série. O catalisador do desenvolvimento de carros de corrida é a concorrência forte – resultados notáveis precisam funcionar num átimo. Além disso, as ideias dos engenheiros não se destinam à produção em larga escala. Assim, eles descobrem materiais exóticos e chegam a soluções complexas.

Mas, mesmo em disciplinas mais comuns, a empresa faz valer sua expertise em corridas. Por exemplo, na logística. Como as provas são eventos mundiais em ritmo vertiginoso e não se pode sequer usar um só parafuso sem selo “testado e aprovado”, o departamento de Logística desenvolveu o sistema Porsche Racing com a SAP. Os mínimos detalhes são registrados – como os dados do motor do para-brisa de um modelo e ano específicos. Cada ferramenta para a equipe TAG Heuer Porsche da Fórmula E, transmissões-reserva para um veículo GT ou peças de reposição para carros Le Mans históricos ficam assim disponíveis. Provas com a equipe oficial ou carros de corrida para clientes, o departamento de Automobilismo desenvolve e supervisiona em ritmo frenético. A fabricação em série não se beneficia só a longo prazo do potencial da equipe de automobilismo, mas de imediato. Por exemplo, quando um estudo de concepção é criado sob pressão de tempo ou tarefas logísticas complexas precisam de solução.