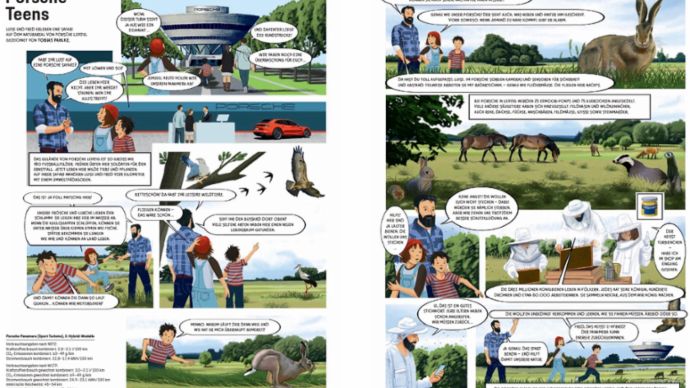

ライプツィヒのダイヤモンド

ワールドクラス:最先端の生産技術を独占取材。

青空に堂々とそびえ立つ高さ32mの建物。遠くから見ると空港の管制塔のようにも見えるポルシェ工場のランドマークは、“ダイヤモンド”の愛称で親しまれている。円錐形のフォルムがブリリアントカットのダイヤモンドを連想させるからだ。輝かしいサクセス・ストーリーを体現しているライプツィヒ工場に相応しい愛称だ。2000年の竣工式からカイエンの生産開始までたった2年というターボ・スピードで完成した建築物には、会社の浮沈を決する大きなリスクを背負った自負と勇気が感じられる。

ライプツィヒ工場は初代SUVカイエンと並行して2003年からカレラGTを手作業で計1,270台生産し、2004年にはカイエンの大ヒットに応じた計5回にわたる増築工事の第1回目がスタートしている。その後もパナメーラやマカンのための増築が続き、ハイブリッドやBEVモデルの生産ラインも追加された。ポルシェAGの完全子会社であるポルシェ ライプツィヒGmbH諮問委員会会長であり、ポルシェの生産担当役員であるのアルブレヒト・ライモルトはこんな風に語る。

「私たちは常にライプツィヒ工場の発展を戦略的に考えてきました。将来的にここでは、その他のBEVモデルの生産も計画しています」。

混流生産:

In one of the world’s most cutting-edge assembly halls, all of the models pass through the same production line: Porsche Macan and Panamera, vehicles with internal combustion engines and hybrid powertrains, and soon even all-electric cars.巨大な工場内のいたるところに掲げられている“1チーム、1ライン、3種類の駆動装置”というスローガンのとおり、生産に従事するスタッフの団結は固く、人員の異動もほとんどない。ライプツィヒ工場では現在4,300人のスタッフが、一日当たり550台以上の車を生産している。ポルシェAGの完全子会社であるポルシェ・ライプツィヒGmbHの取締役会会長で工場の指揮を執るゲルト・ルップは、「私たちの成功は優れたやる気に満ちたチームのおかげです」と語る。1,000台の最新型ロボットが導入されたこの工場は、人間工学的に人に優しい現場だ。特にモジュール321で行われている“全自動結婚式”は、この工場のハイライトとも言うべきプロセスだろう。駆動系が組み込まれたシャシーとボディが生涯を共にするパートナーとして同じタイミングで一体となる瞬間は、洗練されたロジスティックがあればこそ。時間厳守で無人作動する輸送車輛は誘導ループの上を滑るように移動し、必要なものを必要な時間に必要とされる場所に届けてくれる。

全ての拠点がネットワークを構成:

The Group manufactures the Macan and Panamera engines and delivers them to Leipzig. This picture shows engine preassembly and the upgraded chassis.ボディーショップ、ペイントショップ、組み立てステーションを経て、全ての車は最終的に自社テスト・コースへと送り込まれる。「完成車を直接引き取りに来られるお客様には、このコースでの試走をご提案しています。もちろんお客様が購入された新車ではなく、同じモデルの試乗車を使っての走行です。現在、年間2,800人のお客様がこのコースを体験されています」。

ハイテク・ウェディング:

The body, engine, and chassis are joined in a fully automatic process.前述した“ダイヤモンド”の前に拡がる自社テスト・コースの全長は3.7km。F1レーストラックの設計者であるヘルマン・ティルケが設計したもので、6つの全負荷コーナーと6つのブレーキング・ポイントを擁する幅12mのコースはモータースポーツ・サーキットの要件を満たし、FIA(国際自動車連盟)の認定も受けている。また、ハンドリングやブレーキングのトレーニングを目的とした全長2.2kmのダイナミック・トラック(ウェット機能有)も併設されている。

工場の鍬入れを行った段階ではまだこのあたりにインフラは存在しなかったが、代わりにポルシェが自由にデザインできる広大なエリアが眠っていた。ドイツ帝国の時代から1999年まで、歴代政権の軍事練習場として使われていた132ヘクタール土地には現在、全長6kmのクロスカントリー・コースが設けられ、100mの泥濘コースや勾配80%の上り坂など、15のオフロード・モジュールが組み込まれている。かつての掩体壕を巧妙に活用したこのユニークなオフロード・コースはオンロード・サーキットと好対照をなし、ライプツィヒ工場で愛車を直接ピックアップする顧客に特別なドライビング体験を提供している。来訪者が気軽に利用できるレストランも設けられたこのカスタマーセンターは、今や世界中に広がる“ポルシェ エクスペリエンスセンター”の雛形ともいえる。

高い品質基準:

Vehicles are randomly selected and put through their paces in daily audits. Special lighting reveals every detail.

工場の前の草原に立つルップは、目の前にいる牛を指さし、「フレッドは周りのことなど気にせずのんびりしていますね」と笑みを浮かべる。オーロックス牛のフレッドは、ポルシェが放し飼いにしている75頭のうちの1頭で、仲間と共に再自然化されたこの美しい土地で暮らしているが、ここには他にも25頭のエクスムーアポニーや300万匹のミツバチなど数多くの野生動物が生息している。「私たちは工場内だけでなく、工場を取り囲む環境に対する責任も担いたいと考えています」とルップは語る。実際、ポルシェが旨とするサステナビリティは、原材料や資材の調達から生産手段の効率性に至るまであらゆるプロセスにおいて徹底されている。

ライプツィヒ工場の動力はすべて再生可能エネルギーによって賄われており、工場内の太陽光発電システムだけでも年間5,000メガワット時の電力を供給。工場に設置されているバイオマス発電所は、塗装工場が必要とするエネルギー需要の80%をカーボンニュートラルでカバーしてくれる。工場全体のバランスシート的にはすでにカーボンニュートラルを達成しているライプツィヒ工場は、近いうちにエコロジカル・フットプリントを残さない“Zero Impact Factory”になる。その先進的な取り組みは各方面で高く評価されており、10カ国以上、20の産業分野から250の工場が応募した2021年の “Lean & Green Management Award”において受賞の栄誉に輝いている。

ハーモニーを奏でる文化推進事業:

Porsche and the Leipzig Gewandhausorchester have been working together since 2011.「特に自慢したいのは研修センターです」とルップは話題を変える。「若者がここで未来をスタートさせるのを間近で見ることができて、とても嬉しいです」。2021/2022年度生の受講開始に合わせて増築された新しい研修センターは1,600 m2の広々とした施設で、120人の研修生がポルシェで働くために職業訓練を受けている。

今から20年前、開設当初の研修生はたった5人だったというから、その成長は著しい。ここでトレーニングを受けた研修生は、一人前になっても定期的にトレーニングセンターに戻ってくるという。新しい知識を蓄えていくためだ。ここにも“生涯学習が成功の鍵である”というポルシェの哲学を垣間見ることができる。

ライプツィヒでは、ポルシェで働いていることがちょっとしたステータスだ。ポルシェは見本市で有名なこの都市に雇用を創出し、独自のエクスペリエンス・プログラムを掲げて世界中から観光客を呼び寄せている。また、かの有名なライプツィヒ・ゲヴァントハウス管弦楽団のスポンサーとしてチャリティコンサートなど誰もが楽しめる芸術イベントの開催にも熱心に取り組んでおり、今年度はライプツィヒ出身の作曲家リヒャルト・ワーグナーを記念したオペラ・フェスティバル“Wagner 22”のプロジェクトにも加わっている。ドイツのブンデスリーガ第1部に属するサッカークラブ“RBライプツィヒ”とともに青少年育成プログラム“Turbo für Talente”を長年推進してきた実績も高く評価されている。「教育の分野では、特に経済的に困難な状況にある子どもや若者、学生を対象に、自社工場での職業訓練や大学への奨学金を提供していますし、2013年からライプツィヒ商科大学経営学部である科目の運営を経済的に請け負っています」と語るルップは、最後にこう締めくくった。「私たちはここライプツィヒでとても良い環境を築き上げることができました。お世話になってきたこの土地に、たくさんの恩返しをしたいと思います」。

「私たちの成功はチームのおかげです」

ゲルト・ルップ

550 台

ライプツィヒ工場におけるマカンとパナメーラの一日あたりの生産台数。

88 パーセント

大半の車輛は左ハンドル・モデルで、工場に直結している鉄道を介し て世界の市場へ出荷される。

三交代制

月曜から金曜まで、24時間体制で生産される。組立ラインは基本的に週末がお休みだ。

18 パーセント

人気の高いアップグレードはスポーツシート。ここで生産される車の約5分の1に装着される。

ロボット1,000台

ポルシェ・ライプツィヒ工場には最先端の特殊ロボットが導入されている。スタッフの仕事を軽減してくれる有難いサポーターだ。

部品数430個

パナメーラの組み立て工程にはネジやナットによる結合だけではなく溶接プロセスもある。

燃料消費量

911 Targa 4 GTS

Cayenne Turbo Electric

-

22.4 – 20.4 kWh/100 km

-

0 g/km

-

A Class

Macan 4S

-

20.5 – 17.7 kWh/100 km

-

0 g/km

-

A Class