Mais leve e ultrarresistente

Mais resistente, rápido e digitalizado – o novo Porsche 911 é tudo isso e muito mais. Por exemplo, mais leve do que o modelo antecessor. Um exemplo especial de inovação.

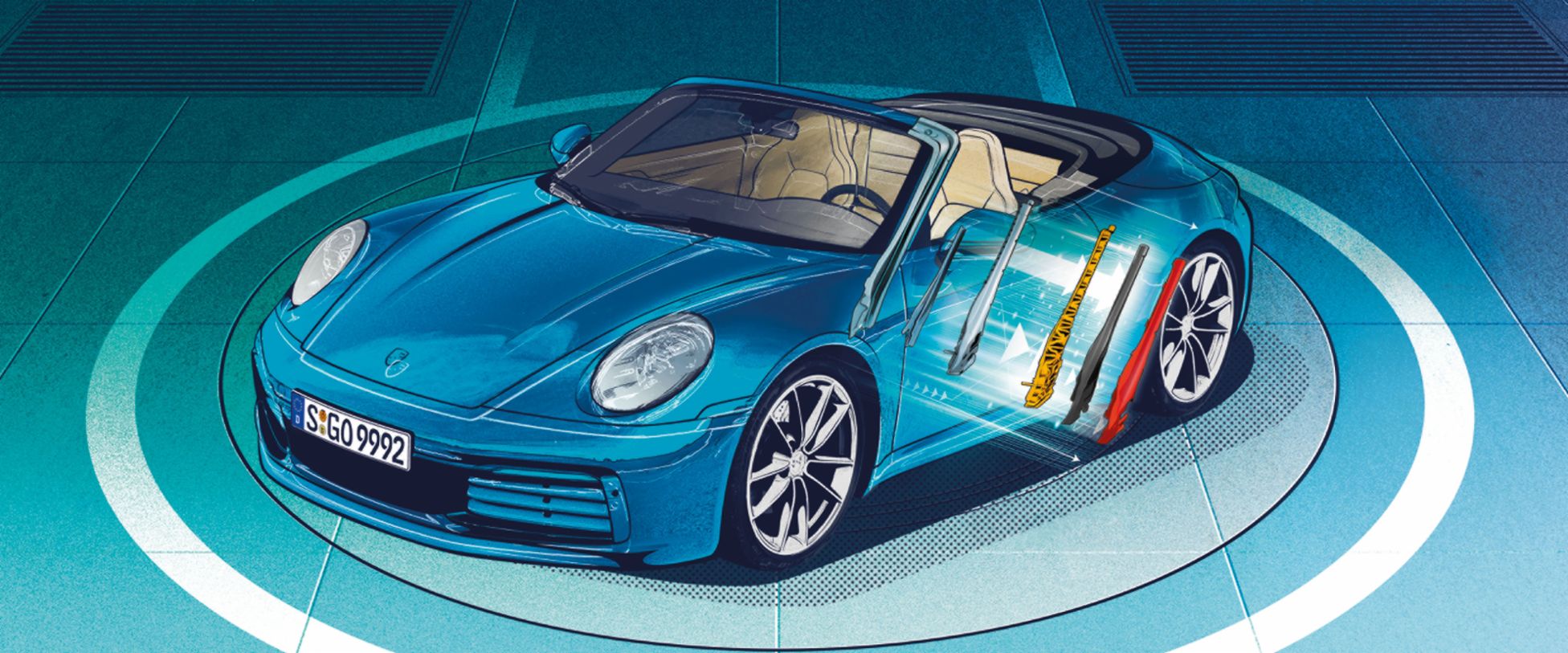

Porsche 911 Carrera S Cabriolet

Porsche 911 Carrera 4S Cabriolet

Consumo de combustível · urbano: 11,6–11,1 l/100 km

rodoviário: 7,8–7,6 l/100 km · combinado: 9,1–9,0 l/100 km

Emissões de CO2 (combinado): 208–207 g/km

Classe de eficiência: F (dados de 06/2019)

Nunca o Porsche 911 passou por um enxugamento tão radical quanto com a mescla de materiais dos modelos da última geração. Pois nada é capaz de conter o avanço. As inovações revolucionam a engenharia de produção. E em muitos aspectos, os novos materiais são melhores do que os elementos convencionais. Assim, a camada externa da carroceria do novo 911, exceto nas áreas de choque das partes dianteira e traseira, é completamente de alumínio. A adesão com cola e outras novas tecnologias de aderência substituem a clássica soldagem em grande escala. E é por isso que o novo 911 é mais leve do que seu antecessor.

Como isso é possível? Reduzindo o teor de aço, que no 911 atual é de apenas 30%. O mais recente exemplo: o novo 911 Carrera S Cabriolet e o Carrera 4S Cabriolet. Sua coluna A – o perfilado em posição vertical onde se agarram as dobradiças das portas e que se estende para cima até o para-brisa – é extremamente inovadora. Até então, um cilindro de aço soldado nas colunas à esquerda e direita do para-brisa protegia os passageiros no caso de capotagem. Por muito tempo foi esse o recurso empregado, que os engenheiros, no entanto, não apreciavam muito. Pois um cilindro de aço não permite uma união positiva com a estrutura que o envolve e só permite uma soldagem pontual. Ademais, aço pesado na parte de cima de um carro esportivo traz desvantagens em relação ao baricentro e, consequentemente, ao comportamento do veículo.

Como aprimorá-lo? Com chapas orgânicas. Trata-se de placas de polímero reforçado com fibra de vidro (PRFV) que, cortadas e aquecidas, podem ser moldadas à prensa para qualquer formato. PRFV não é um material novo, mas a disponibilização em placas é novidade na indústria automotiva. A Porsche é a primeira fabricante a empregar esta tecnologia como parte essencial da carroceria na produção em série.

No entanto, apenas as chapas orgânicas não são suficientes. As placas de tecido de fibra de vidro termomodeladas são revestidas em estrutura alveolar com um plástico reforçado com fibras curtas. Durante o mesmo processo, os espaços intermediários são preenchidos por uma espuma estrutural. Os técnicos chamam o resultado de “inserção híbrida”. Já durante a fase inicial de construção da carroceria, dois desses módulos são montados nas colunas A da direita e esquerda. Em seguida, outra chapa de aço de alta resistência envolve o compósito.

A carroceria de um 911 é aquecida a 160 graus Celsius para secagem no processo de pintura. Os engenheiros se beneficiam desse procedimento, já que a espuma estrutural também reage ao calor. Ela se expande, formando um encaixe de interferência entre todos os componentes da coluna A. Os resultados, conforme mostram métodos de ensaio desenvolvidos na Porsche, falam por si: união positiva estabelecida, redução de peso de 2,7 quilogramas em cada coluna A, maior estabilidade. Isso é avançar inovando.

Encapamento de aço

Chapas clássicas de embutido profundo e uma chapa de soldagem de alta resistência termomodelada e soldada constituem a base da nova construção da coluna A.

Estrutura alveolar

Injetada sob pressão e calor à chapa orgânica previamente modelada, ela é composta de polímero reforçado com fibra de vidro (PRFV).

Chapa orgânica

Placas de PRFV previamente termomodeladas com alta exatidão envolvem a chapa de aço, garantindo assim a base para a estabilidade máxima.

Espuma estrutural

Ela se dilata a uma temperatura de 160 graus Celsius, ajustando através de pressão todas as peças de modo seguro e duradouro.