Lekkie, lżejsze, najbardziej wytrzymałe

Mocniejsze, szybsze, bardziej cyfrowe – ale nowe Porsche 911 ma znacznie więcej do zaoferowania. Jest chociażby lżejsze od poprzednika. To przykład wyjątkowej innowacji.

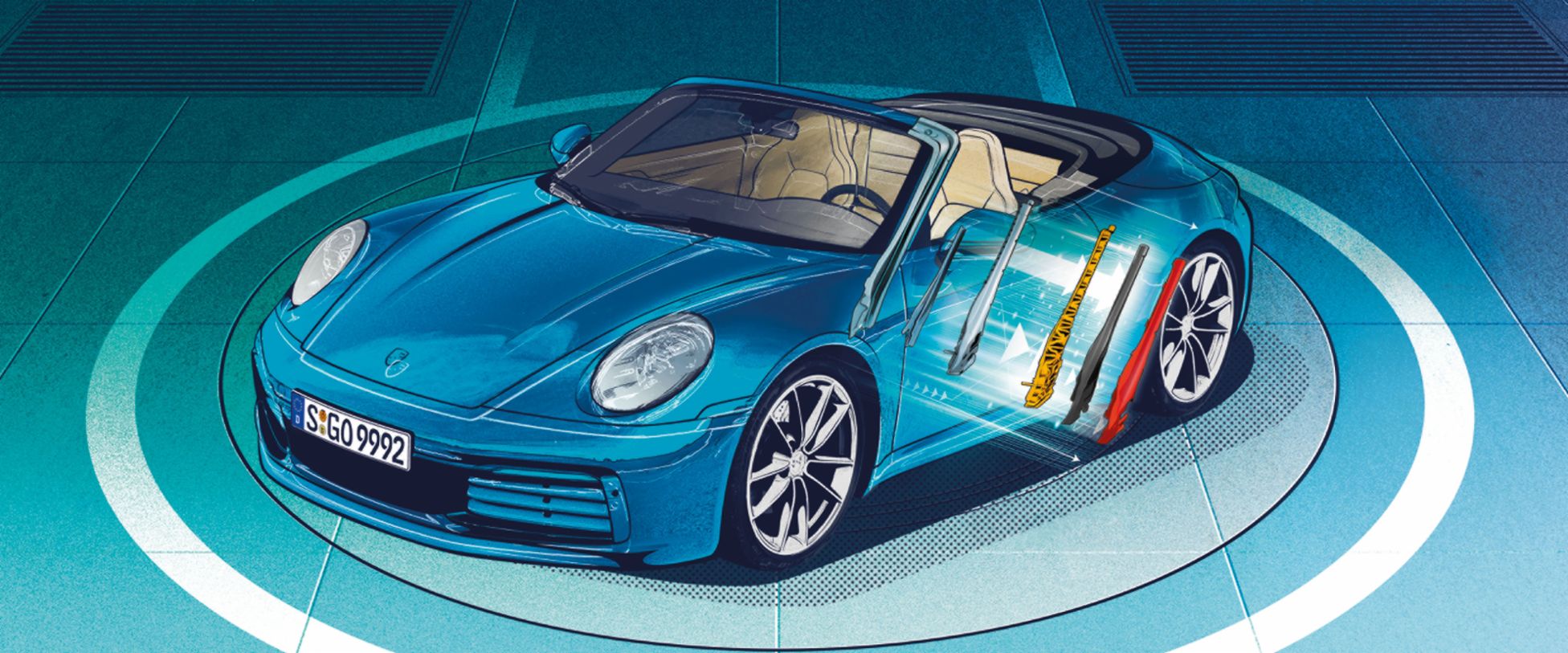

Porsche 911 Carrera S Cabriolet

Porsche 911 Carrera 4S Cabriolet

Zużycie paliwa (cykl miejski): 11,1–11,6 l/100 km

(cykl pozamiejski): 7,6–7,8 l/100 km

(cykl łączony): 9,0–9,1 l/100 km

Emisja CO2 (średnia): 207–208 g/km

Klasa efektywności energetycznej: F (stan na 06/2019 r.)

Jeszcze nigdy Porsche 911 nie było wykonane z tak konsekwentnej kompozycji materiałów, jak modele najnowszej generacji. Niepowstrzymany postęp techniczny rewolucjonizuje produkcję, a nowe materiały w wielu aspektach sprawdzają się lepiej niż tradycyjne. Karoseria nowej jedenastki, nie licząc stref zderzeniowych z przodu i z tyłu, jest po raz pierwszy wykonana całkowicie z aluminium, a klejenie i inne nowoczesne techniki łączenia elementów w znacznym stopniu zastępują klasyczne spawanie. Właśnie dlatego nowy model 911 jest lżejszy od poprzednika. Jak to osiągnięto? Poprzez redukcję ilości zastosowanej stali. W nowej jedenastce jej udział wynosi zaledwie 30 procent.

Najświeższy przykład: nowe 911 Carrera S Cabriolet i Carrera 4S Cabriolet. Jego słupek A – pionowy profil, stanowiący podporę zawiasów drzwi i obejmujący również przednią szybę – ma szczególnie innowacyjną konstrukcję. Do tej pory stalowe rury wspawane w słupki po obu stronach szyby zapewniały bezpieczeństwo kierowcy i pasażerów w przypadku koziołkowania. Przez długi czas był to standard, ale nie satysfakcjonowało to inżynierów, ponieważ stalowa rura nie tworzy połączenia kształtowego z otaczającą strukturą i umożliwia wyłącznie spawanie punktowe. Poza tym ciężka stal w górnej części samochodu ma niekorzystny wpływ na jego środek ciężkości, a tym samym na właściwości jezdne.

Rozwiązanie? Organosheet, płyty z tworzywa sztucznego wzmocnionego włóknem szklanym (TWS), którym – po przycięciu i podgrzaniu – można nadać niemal dowolny kształt. TWS jako materiał sam w sobie nie jest niczym nowym, jednakże zastosowanie go w charakterze płyt do budowy pojazdów to nowatorskie rozwiązanie. Porsche jest pierwszym producentem pojazdów, który wykorzystuje tę technologię w produkcji seryjnej jako istotny komponent struktury karoserii.

Ale sam Organosheet nie wystarcza. Ukształtowane termoplastycznie płyty z tkaniny z włókna szklanego obtryskuje się tworzywem sztucznym wzmocnionym krótkimi włóknami, tworząc strukturę przypominającą plaster miodu. W tym samym etapie produkcji puste przestrzenie wypełnia się pianką strukturalną. Wynik tego procesu technicy nazywają „wkładką hybrydową”. Jeszcze na początkowym etapie budowy karoserii dwa takie elementy umieszczane są w prawym i lewym słupku A. Następnie kompozyt otaczany jest kolejną warstwą wysoce wytrzymałej stalowej blachy.

W procesie lakierowania karoseria 911 zostaje rozgrzana do temperatury 160 stopni celem osuszenia. Inżynierowie przekuwają to na swoją korzyść, ponieważ także pianka strukturalna reaguje na ciepło. Rozszerza się, zapewniając połączenie wciskowe wszystkich komponentów słupka A. Wyniki opracowanych przez Porsche testów mówią same za siebie: zapewnienie połączenia kształtowego, o 2,7 kg mniejsza masa na każdy słupek A, wyższa stabilność. To właśnie postęp dzięki innowacji.

Stalowa obudowa

Podstawę konstrukcji nowych słupków A stanowią klasyczne głęboko tłoczone blachy oraz przyspawana, kształtowana na gorąco, wysoko wytrzymała płyta.

Struktura plastra miodu

Powstaje w wyniku obtryskiwania uprzednio ukształtowanego Organosheet tworzywem sztucznym wzmocnionym włóknem szklanym (TWS) – pod ciśnieniem i w wysokiej temperaturze.

Organosheet

Precyzyjnie ukształtowane termicznie płyty z TWS przylegają do blachy, zapewniając maksymalną stabilność.

Pianka strukturalna

Rozszerza się w temperaturze 160 stopni Celsjusza, w trwały i pewny sposób dociskając do siebie wszystkie części.