Licht, lichter, het hardst

Krachtiger, sneller, digitaler – dat en nog veel meer is de nieuwe Porsche 911. Lichter dan zijn voorganger, bijvoorbeeld. Een bijzonder innovatief voorbeeld.

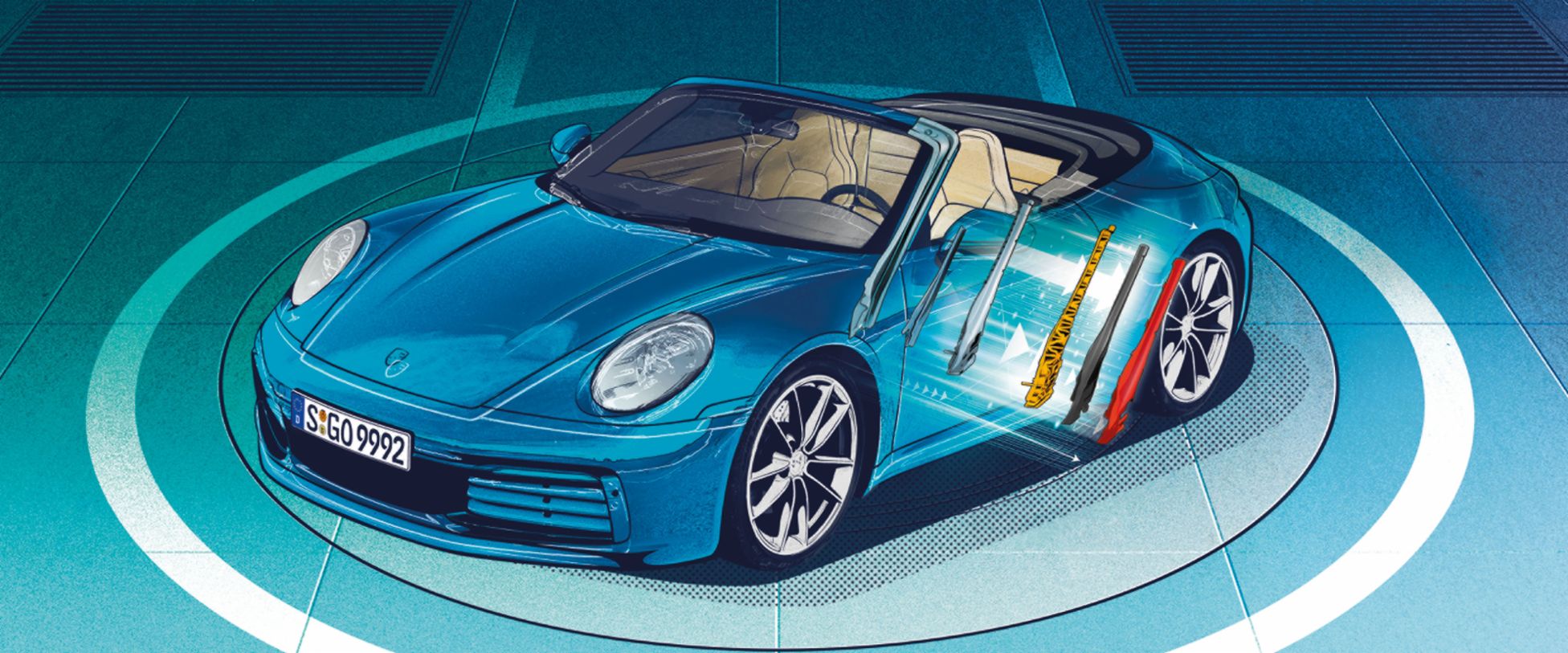

Porsche 911 Carrera S Cabriolet

Porsche 911 Carrera 4S Cabriolet

Brandstofverbruik binnen de

bebouwde kom: 11,6–11,1 l/100 km

Buiten de bebouwde kom: 7,8–7,6 l/100 km

Gecombineerd: 9,1–9,0 l/100 km

CO2-uitstoot (gecombineerd): 208–207 g/km

Efficiëntieklasse: F (geldig vanaf 06/2019)

Nooit eerder is de Porsche 911 op een zo consistente materiaalmix afgestemd als de modellen van de nieuwste generatie. Omdat vooruitgang niet te stoppen is. Omdat innovaties een revolutie teweegbrengen in het productieproces. Omdat nieuwe materialen in veel opzichten beter zijn dan conventionele constructie-elementen. Daarom is de buitenste schil van de nieuwe 911 voor het eerst volledig van aluminium, met uitzondering van de kreukelzones voor en achter. Om die reden vervangen lijmen en andere nieuwerwetse verbindingstechnieken het klassieke lassen. En daarom is de nieuwe 911 lichter dan zijn voorganger. Hoe dat mogelijk is? Door het aandeel aan staal dat Porsche gebruikt te verminderen. Dat is nog maar 30 procent in de 911. Het recentste voorbeeld: de nieuwe 911 Carrera S Cabriolet en Carrera 4S Cabriolet. De A-kolom, het verticale profiel waaraan de deurscharnieren vastgekoppeld zijn en dat omhoogloopt langs de voorruit, heeft een bijzonder innovatieve constructie. Voorheen beschermde een gelaste stalen buis in beide kolommen links en rechts van de ruit de inzittenden bij het over de kop slaan. Dat was heel lang de norm, maar de ingenieurs waren er nooit echt blij mee. Een stalen buis kan nu eenmaal niet geometrisch opgaan in de omringende structuur en kan alleen worden gepuntlast. Bovendien is zwaar staal hoog in een sportwagen slecht voor het zwaartepunt en daarmee voor het weggedrag.

Hoe kan het beter? Met organoplaten. Dit zijn panelen van glasvezelversterkte kunststof (GVK), die – op maat gesneden en verwarmd – in bijna elke gewenste vorm kunnen worden geperst. GVK als materiaal is op zich niet nieuw, maar als plaatmateriaal is het wel een noviteit in de voertuigconstructie. Porsche is de eerste autofabrikant die deze technologie in serieproductie toepast als belangrijk onderdeel van de carrosserieconstructie.

Maar organoplaat alleen is niet voldoende. De omgevormde thermoplastische glasweefselpanelen worden omringd door een gegoten honingraatstructuur van met gemalen vezels versterkte kunststof. In dezelfde productiestap worden vervolgens de holle ruimten opgevuld met een structuurschuim. De technici noemen het resultaat een ‘hybride inlas’. Nog tijdens de ruwbouwfase van de carrosserie worden twee van zulke modules links en rechts in de A-kolommen geplaatst. Meer gehard plaatstaal omsluit uiteindelijk de composiet.

De carrosserie van een 911 wordt in de lakstraat verwarmd tot 160 graden om te drogen. De ingenieurs profiteren hiervan omdat het structuurschuim ook op warmte reageert. Het zet uit en dat zorgt voor een perspassing van alle componenten in de A-kolom. De resultaten, die blijken uit de speciaal door Porsche ontwikkelde testmethoden, spreken voor zich: geometrisch passend gemaakt, 2,7 kg gewichtsbesparing per A-kolom, hogere stabiliteit. Dat is vooruitgang door innovatie.

Stalen schil

Klassieke dieptrekplaten en een gelaste, warm omgevormde, geharde staalplaat vormen de basis voor de nieuwe constructie van de A-kolom.

Honingraatstructuur

Deze wordt onder druk en hitte op de voorgevormde organoplaat gespoten en bestaat uit glasvezelversterkte kunststof (GVK).

Organoplaat

Thermisch exact voorgevormde GVK-platen voegen zich tegen de plaat en scheppen zo de voorwaarde voor uiterste stabiliteit.

Structuurschuim

Het zet uit bij 160 °C en perst alle onderdelen permanent en stevig tegen elkaar.